電解研磨とは?原理と加工方法・メリットデメリットを紹介

金属加工のひとつである電解研磨。

しかし、電解研磨がどのようなものなのかよくわからない、という方も多いのではないでしょうか。

そこでこの記事では、電解研磨の原理や方法、効果や他の研磨との違いなどについてご紹介します。

なお、以下の記事では他の研磨についてもご紹介していますので、ぜひあわせてご覧ください。

▼その他の研磨についてはこちら

研磨加工とは?種類や手順、研削との違いを解説

目次

電解研磨とは

電解研磨とは金属加工のひとつで、電気分解を利用して金属の表面を溶かすことで、美しい仕上がりにできる技術です。

また、金属の表面を均一に美しく仕上げられることに加え、物理研磨では難しいキズの除去といった形状の修正や汚れの除去なども行えます。

そんな電解研磨は、主にステンレスやアルミニウム、チタンなどに対して用いられます。

電解研磨の原理

電解研磨の原理は、繰り返しになりますが、電気分解を利用して金属の表面を溶かす、というものです。

対象の金属を陽極(正極)として、電解液を介して電流を流します。

これにより、陽極で酸化反応が起こり、金属の表面に酸化層が成形されます。

そして、この酸化層との距離がうまく関係して、金属の表面を凹凸がなくなるように溶かすのです。

この流れを、以下で順を追って、もう少し掘り下げてご紹介します。

①電解液への浸漬

電解液は、導電性を持つ溶液のことです。

導電性を持つことから、電解研磨において、電流を流す役割を持ちます。

そのため、まずは対象の金属をこの電解液に浸漬させます。

ちなみに、一般的には水溶液や有機溶液などが使用されます。

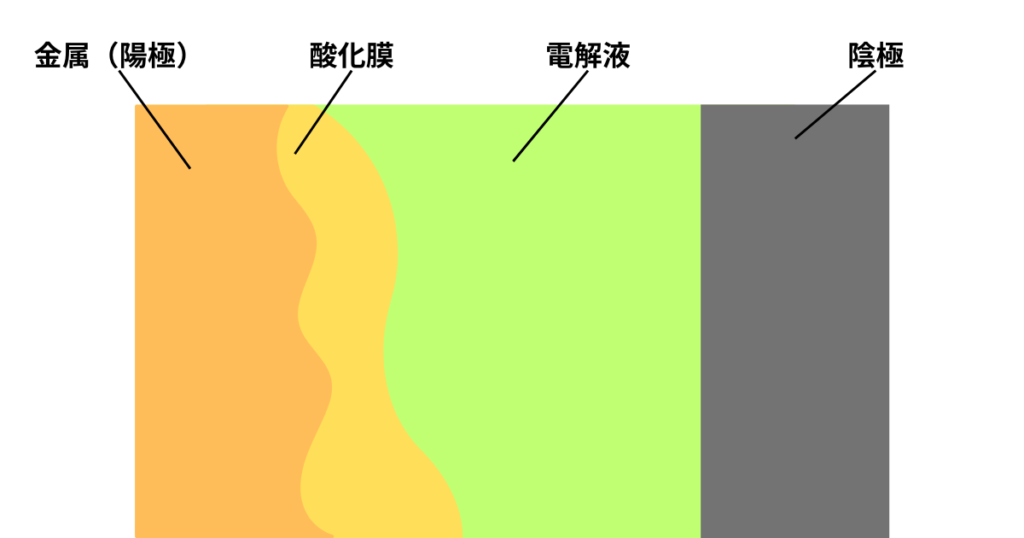

②酸化膜の成形

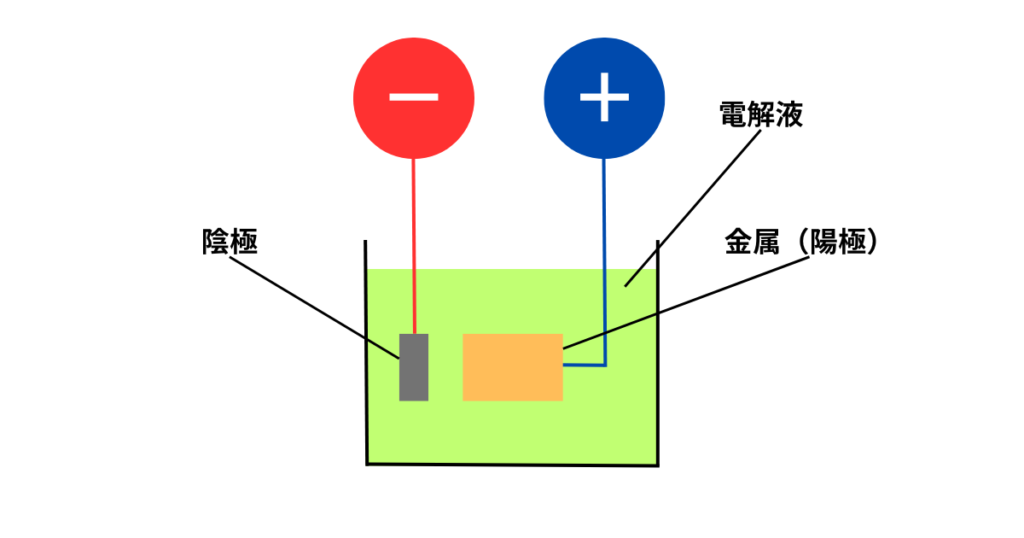

電解液に浸漬させた金属を陽極とし、電流を流します。

このとき、電流は陽極から陰極へ流れますが、電子は陰極から陽極へ流れます。

その結果、陽極としている金属で酸化反応が起こります。

金属が電子を受け取ろうとして、イオンが電解液に溶け出し、同時に表面に酸化膜が成形されます。

上の画像のようなイメージです。

③酸化層との距離がうまく関係して金属の表面を溶かす

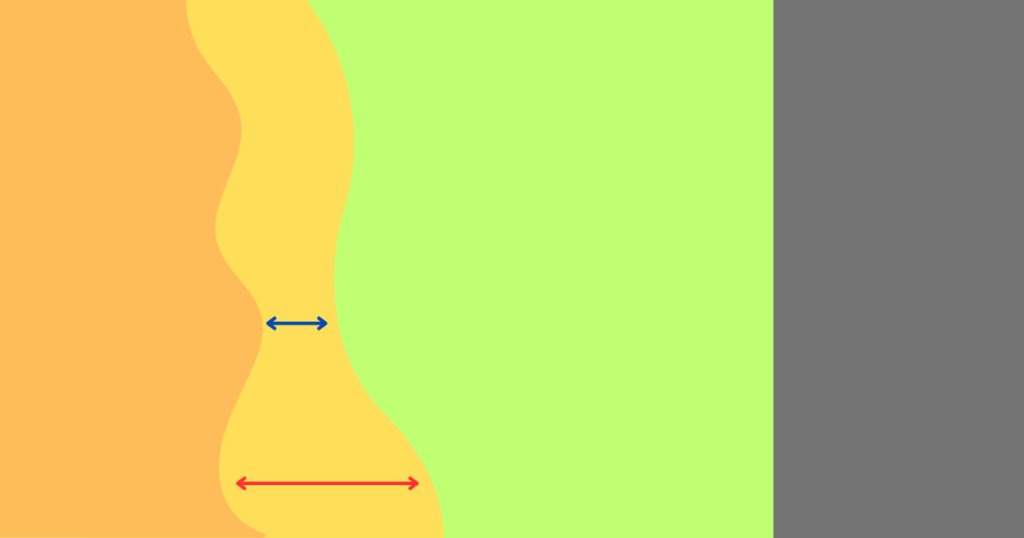

酸化膜はほとんど平らな状態で成形され、この範囲は電気抵抗が高くなっています。

そのため、金属の表面の凸部分は電流が流れやすく、凹部分は電流が流れにくい状態となります。

上の画像を例にすると、青い矢印部分は電流が流れやすく、赤い矢印部分は電流が流れにくい、というイメージです。

結果、金属は電流の流れやすい凸部分から溶かされていきます。

そして、徐々に表面が平らになっていくのです。

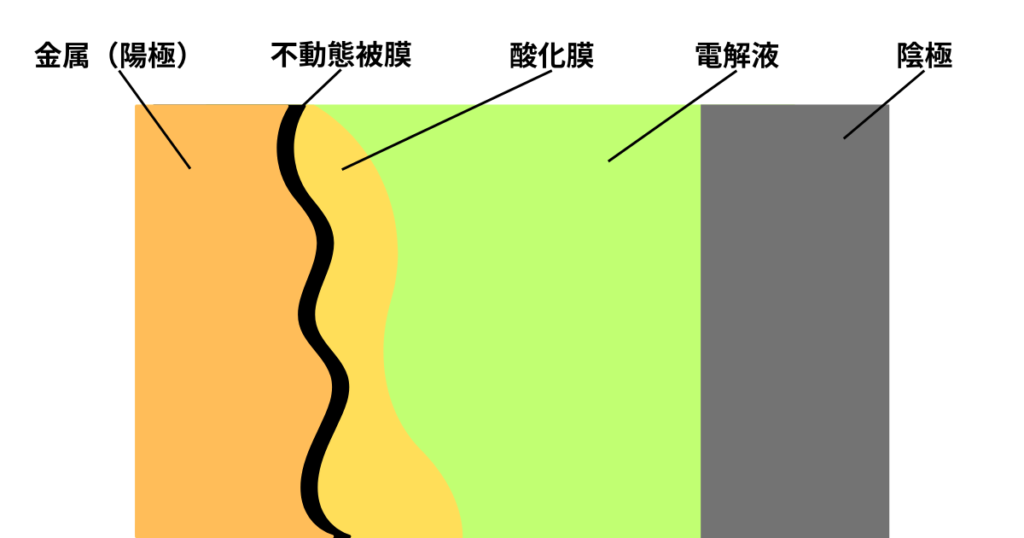

④不動態被膜が成形される

金属の表面が平らになると、どの部分においても電流は流れにくくなります。

そして、下の画像のように、金属の表面には不動態被膜が成形されます。

これにより、金属の耐食性が高くなります。

なお、不動態被膜も電流が流れることにより、厚みが均一となっていきます。

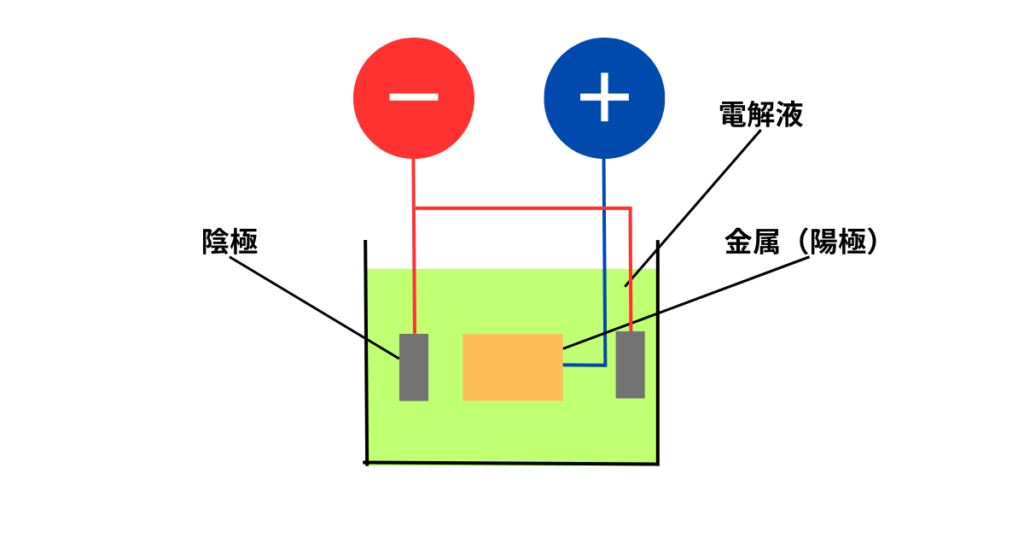

電解研磨の方法

電解研磨は、陽極として対象の金属を、そして陰極の電極を、電解液を入れた電解槽に入れて、電流を流すというのが基本的な方法になります。

上の画像のようなイメージです。

このとき、以下の2点がポイントになります。

- 金属と陰極の電極の距離はだいたい同じにする

- 陰極の電極に面した部分しか電解研磨の効果は得られない

金属と陰極の電極の距離がばらばらだと、電解研磨の効果もばらばらになってしまいます。

つまり、金属の表面の場所によって、仕上がりが異なっていたり、キズの修正や汚れの除去ができたりできていなかったりするということです。

また、これと同じような意味ではありますが、電解研磨の効果は、陰極の電極に面した部分しか得られません。

例えば先ほどの画像のような場合、金属の左面は電解研磨の効果が得られますが、右面は電解研磨の効果が得られないということです。

ちなみに、このような電解研磨の方法は成行きと呼ばれます。

この場合、下の画像のように、陰極の電極を複数用意するといった対策を行う必要があるのです。

このような対策を行うことで、箱形状の金属や円筒形状の金属の内面に、電解研磨を行うこともできます。

電解研磨のメリット

電解研磨を行うことで対象の金属が得られる効果はさまざまです。

ここまででご紹介してきた内容と重複する部分もありますが、電解研磨のメリットを以下にまとめました。

- 金属の表面の凹凸が溶かされて平滑化される

- 金属の表面が鏡面仕上げになる

- 金属の表面のキズの除去といった形状の修正がされる

- 金属の表面の汚れが除去される

- 金属の表面が平滑化されるため汚れが付きにくい

- 金属の表面に不動態被膜が成形されるため耐食性が高くなる

電解研磨のデメリット

先ほどは電解研磨のメリットをご紹介しましたが、行ううえでは知っておきたいデメリットもあります。

そんな電解研磨のデメリットを、以下にまとめました。

- 金属の表面の場所によって得られる効果にばらつきが生じる恐れがある

- 導電性を持たないものは電解研磨を行えない

- 電解研磨を行った後に液だれが起こる恐れがある

まずあげられるのは、対象の金属の表面の場所によって得られる効果にばらつきが生じる恐れがある点です。

すでにご紹介していますが、陰極の電極との距離がばらばらだったり、陰極の電極に面していなかったりすると、金属の表面に均一に電解研磨の効果を得られません。

また、根本的なことではありますが、そもそも導電性を持たないものは電解研磨を行えないこともあげられます。

電気分解を利用して金属の表面を溶かすという原理のため、導電性を持つものでなければいけません。

そして、電解研磨を行った後に液だれが起こる恐れがあることもデメリットのひとつです。

電解研磨は、金属を電解液に浸漬させて行います。

そのとき、金属に隙間があると、そこに電解液が染み込んでしまうのです。

そのため、電解研磨を行った直後は大丈夫でも、時間の経過とともに液だれが起こる恐れがあるのです。

他の研磨との比較

電解研磨の他には物理研磨、化学研磨という種類もあります。

それらとの比較を以下にまとめました。

| 電解研磨 | 物理研磨 | 化学研磨 | |

| 原理 | 電気化学的なプロセスを利用して金属表面を研磨 | 摩擦や研磨剤の力を利用して金属表面を研磨 | 化学的な溶液や薬品を利用して金属表面を研磨 |

| 精度 | 高い精度で微細な凹凸やキズを取り除ける | 精度は比較的低く、微細な凹凸やキズの取り除きには向かない | 精度は高いが、微細な凹凸やキズの取り除きには限度がある |

| 加工速度 | 比較的遅い | 比較的速い | 比較的速い |

| 鏡面仕上げ | 可能 | 困難 | 限定的に可能 |

| 難加工材への対応 | 比較的硬い金属に対応可能 | 様々な材料に対応可能 | 様々な材料に対応可能 |

| 特殊な設備と技術の要求 | 専用の電解槽や装置、専門的な知識と技術が必要 | 標準的な研磨装置や技術で対応可能 | 特殊な溶液や薬品、適切な知識と技術が必要 |

| 材料の除去量 | 設定によって制御可能 | 研磨剤の種類と力によって制御可能 | 設定によって制御可能 |

| 対応材料範囲 | 主に金属材料に使用される | 様々な材料に使用される | 金属やセラミックスなどの広範な材料に使用される |

| 作業環境 | 電解液や装置が必要なため、制御された環境下で行われる | 機械的な研磨作業のため、通常の作業環境で行われる | 化学溶液や薬品の使用に注意が必要なため、適切な作業環境が必要 |

| 一貫性 | 繰り返し精度が高く、均一な表面仕上げを実現できる | 研磨剤の種類や力の制御によって一貫性を実現できる | 成分の制御や時間管理によって一貫性を実現できる |

| 注意点 | 電気ショックの危険性があるため、安全対策が重要 | 粉塵や振動などの安全対策が必要 | 化学物質の取り扱いに注意が必要で、安全対策が重要 |

部品製作のことならJig Matchへ

この記事では電解研磨について解説してきました。

そんな電解研磨をはじめとした、部品製作の依頼や仕事の受注をお考えなら、ぜひ当サイトJig Matchをご利用ください。

Jig Matchは、部品製作の「依頼をしたい方」と「仕事を受注したい方」をつなぐプラットフォームです。

依頼先探しはもちろん、そのまま発注→検収→支払情報の管理と、調達を一元管理することも可能!

切削や板金など、あらゆる加工・材質・サイズの案件がある!

Jig Matchは登録料・年会費一切不要です。

まずはお気軽にご登録ください。