【放電加工】原理・メリットとデメリット|依頼や見積ならJig Matchへ

金属加工の技術の中でも除去加工に分類される放電加工は、同じく除去加工に分類される切削加工や研削加工などとは少し異質な存在と言えます。

この記事では、そんな放電加工について、基本的な情報をまとめました。

目次

放電加工とは|原理

放電加工は、切削加工や研削加工と同じく、除去加工に分類される金属加工の技術のひとつです。

Electrical Discharge Machiningを略して、EDMとも呼ばれます。

大きくワイヤー放電加工と型彫放電加工に種類は分けられますが、いずれも加工液中で材料と電極の間に放電を連続的に起こして、局所的に6000度~7000度程度の高温にすることで溶解させ、目的の形状にする仕組みです。

もう少し具体的に説明すると、絶縁性の加工液中の材料に電極を近づけ、1mm程度の距離することで発生する絶縁破壊と呼ばれる現象により放電を起こし、これにより生まれる熱エネルギーで加工する原理になります。

そして、溶解させた部分は加工液中で沸騰し、小さな水蒸気爆発を起こすことで吹き飛ばされ、これにより除去されます。

上記のサイクルを毎秒数千回~数万回で行うのが、放電加工です。

なお、そんな放電加工は、金属加工の中でも硬い材料や複雑な形状の加工に適して、金型の製作などの分野で広く用いられています。

しかし、加工に時間がかかることや、コストが高いことといった、注意しなければならない点も多くあります。

放電加工の種類

放電加工は大きく、ワイヤー放電加工と型彫放電加工の2種類に分けられます。

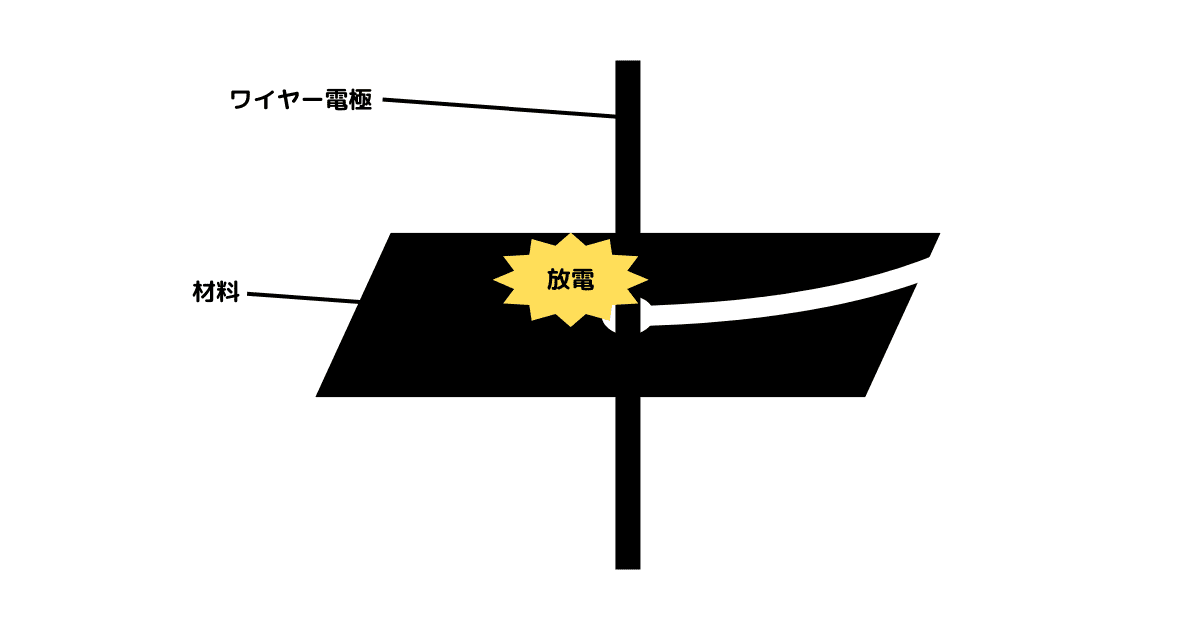

ワイヤー放電加工(ワイヤーカット)

ワイヤー放電加工は、ワイヤー状の細長い電極を使う方法です。

ワイヤーカットとも呼ばれ、糸鋸のように張ったワイヤー電極を材料に近づけて放電を起こすことで、一筆書きのように切断することができます。

ワイヤー放電加工は材料を自由な形状に切断できるため、切削加工ではできないような複雑な形状にも切断することができます。

また、ワイヤー電極は直径0.05mm~0.3mmほどの太さであることから、ミクロンレベルの精密な加工を行うことが可能です。

ちなみに、数値制御によってワイヤー電極を自動で走らせる、NCによる加工が一般的です。

【関連記事】

ワイヤーカット(ワイヤー放電加工)とは|原理や加工方法・メリットやデメリット・レーザー加工との違いを解説

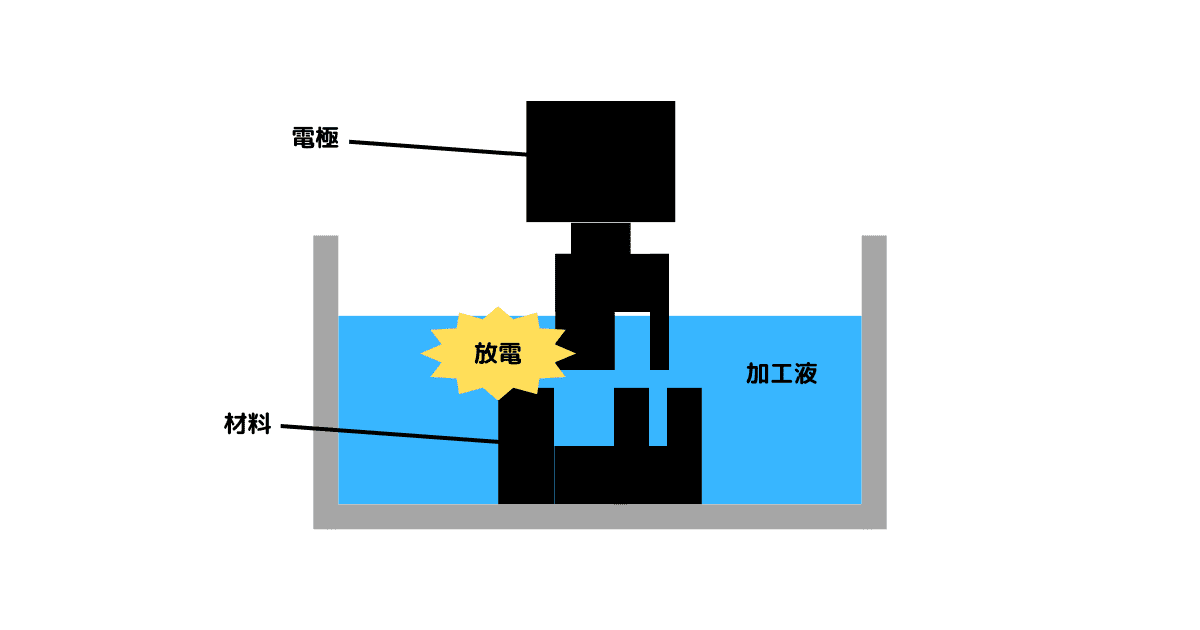

型彫放電加工

型彫放電加工は、目的の形状を反転させた電極を、型として使う方法です。

この型となる電極を材料に近づけて放電を起こすことで、目的の形状に加工します。

転写するイメージと考えるとわかりやすいです。

型彫放電加工は、電極を作り込むことで深い溝やカーブ、またワイヤー放電加工ではできない底付きなどの、さまざまな形状に加工することができます。

また、棒状の細長い電極を使うことで、切削加工ではできないような細長い穴加工を行うことも可能です。

なお、型彫放電加工もワイヤー放電加工同様、数値制御によるNCでの加工が一般的です。

【関連記事】

型彫放電加工の原理と用途・メリット・デメリットを解説

放電加工の特徴|メリット・デメリット

放電加工は硬い材料や複雑な形状でも加工できる反面、加工に時間がかかることやコストが高いことといった特徴も持ちます。

しかし、その他にも放電加工にはさまざまなメリットまたデメリットがあります。

放電加工のメリット

放電加工のメリットには、以下のようなことがあげられます。

- 導電性さえあれば材料の硬さや厚みを問わない

- 高精度な加工が可能

- 非接触の加工で材料への負担が小さい

- バリや熱処理などの発生を抑えられる

導電性さえあれば材料の硬さや厚みを問わない

通常、切削加工などの除去加工では、刃物を使い、これ以上に硬い材料を加工することはできません。

しかし放電加工は、電気エネルギーを利用するため、導電性のある材料であれば、硬さを問わず加工することが可能です。

また、このことから厚み、さらに大きさも制限がありません。

なお、導電性のない材料は放電を起こさないことから熱も発生しないため、当然加工することはできません。

高精度な加工が可能

放電加工は、ミクロンレベルといった高精度な加工が可能です。

ワイヤー放電加工では使うワイヤー電極の太さに依存しますが、より細いものを使うことで精密な加工を行うことができます。

また型彫放電加工も、電極を作り込むことで複雑な形状に加工することができます。

非接触の加工で材料への負担が小さい

切削加工や研削加工では、刃物で材料を直接加工します。

しかし放電加工は、放電による高温で溶解させて加工するため、物理的な接触はありません。

そのため、材料においては次で触れるようにバリが発生しにくかったり、また加工機自体においても負担を小さく済ませられたりするメリットがあります。

バリや熱変形などの発生を抑えられる

先ほど触れたように、放電加工は材料に電極が接触することはありません。

そのためバリ、またダレなどの発生も抑えることができます。

また、放電加工は熱エネルギーを利用するため変形することも考えられますが、この心配もほとんどありません。

なぜなら、放電加工を行っている最中、材料は水や油などの加工液中にあり、常に冷却されているためです。

放電加工のデメリット

放電加工のデメリットには、以下のようなことがあげられます。

- 加工に時間がかかる

- コストが高い

- 電極の製作が必要

- 加工の向きが制限される

加工に時間がかかる

放電加工の大きなデメリットとしてあげられるのが、加工に時間がかかることです。

放電加工は、一度の放電で除去できる量が非常に少ないです。

材料の導電性にもよりますが、これを繰り返し少しずつ溶解していくため、加工に時間がかかります。

なお、このことから当然量産には適していません。

コストが高い

放電加工は非接触での加工のため、一見消耗品はないように思えます。

しかし、実は電極も消耗品になります。

電極は、放電加工を行う際に発生する火花によって、少しずつ溶けていきます。

そのため、製品の品質を維持するためにも定期的に交換が必要となり、ランニングコストがかかります。

また、そもそも加工機自体も高価で、初期費用も高いです。

以上のことから、放電加工は全体的に見るとコストが高い傾向にあります。

電極の製作が必要

放電加工の中でも型彫放電加工の場合、電極を製作する必要がある点がデメリットとしてあげられます。

先ほど触れたように、放電加工はそもそも加工に時間がかかります。

加えて、その前に電極を製作しなければならないため、生産性が下がってしまいます。

加工の向きが制限される

放電加工の中でもワイヤー放電加工の場合、加工の向きが制限されることがデメリットとしてあげられます。

ワイヤー放電加工はワイヤー電極を使いますが、これは上下に張られているため加工は垂直方向に制限されてしまいます。

水平方向、また縦に完全に切断されてしまうため底付きの形状に加工することもできません。

放電加工と電解加工の違い

放電加工とよく似た方法として、電解加工があげられます。

いずれも材料と電極の間に放電を起こし、溶解して目的の形状にする加工方法ですが、これらには具体的な原理に違いがあります。

すでに触れているように、放電加工は絶縁性の加工液中の材料と電極の間に放電を起こし、これにより発生する高温、つまり熱エネルギーによって目的の形状にします。

一方で電解加工では、電解液中で材料と電極の間に放電を起こし、電気分解、つまり化学反応によって目的の形状にします。

簡単に言うと、熱エネルギーを利用しているのか、化学反応を利用しているのかの点で、違います。

まとめ|部品製作のことならJig Match

この記事では放電加工について、基本的な情報についてまとめてきました。

なお、放電加工をはじめとした、部品製作の依頼、また部品製作の仕事の受注を検討されているなら、ぜひ当サイトJig Matchをご利用ください。

部品製作の依頼をしたい方のメリット

製作を依頼したい部品の図面をアップロードするだけで、全国600以上の加工業者に見積り依頼できて手軽に相見積りを取ることが可能!

依頼先探しはもちろん、そのまま発注→検収→支払情報の管理と、調達を一元管理することも可能!

部品製作の仕事を受注したい方のメリット

掲載されている案件に自由に見積りできて仕事の受注につなげられる!

切削や板金など、あらゆる加工・材質・サイズの案件がある!

そんなJig Matchは、加えて登録料・年会費一切不要となっています。

そのため、まずはぜひお気軽にご登録ください。