門型マシニングセンタ|構造や種類、立型とのメリットデメリット比較

マシニングセンタで大きな材料を加工するために必要な機械のひとつが門型マシニングセンタです。

門型マシニングセンタは立型や横型とは違うメリットやデメリットがあります。

この記事では、そんな門型マシニングセンタについて解説しています。

特徴を知ることで、自社に必要な機械なのか判断する材料にしていただけると思います。

また、立型や横型との違いも解説しているので、用途に合うマシニングセンタを選択できるようになります。

さらに、マシニングセンタの注意点や加工可能な材質についても解説していますので、目を通していただくことで門型マシニングセンタの知識を得られます。

目次

門型マシニングセンタとは

マシニングセンタの一種で、コラムが門の形をしているため、門型マシニングセンタと呼ばれています。

テーブルが門型コラムを通り抜けることで素材を加工します。

最も大きな加工機械に分類されており、テーブルに載せられる物であれば加工が可能です。

最大で長さ12m、幅4m、高さ1mほどの材料を積載できます。

主に産業設備や航空機の部品、金型など大型かつ精度を求められる製品の加工に用いられることが多いです。

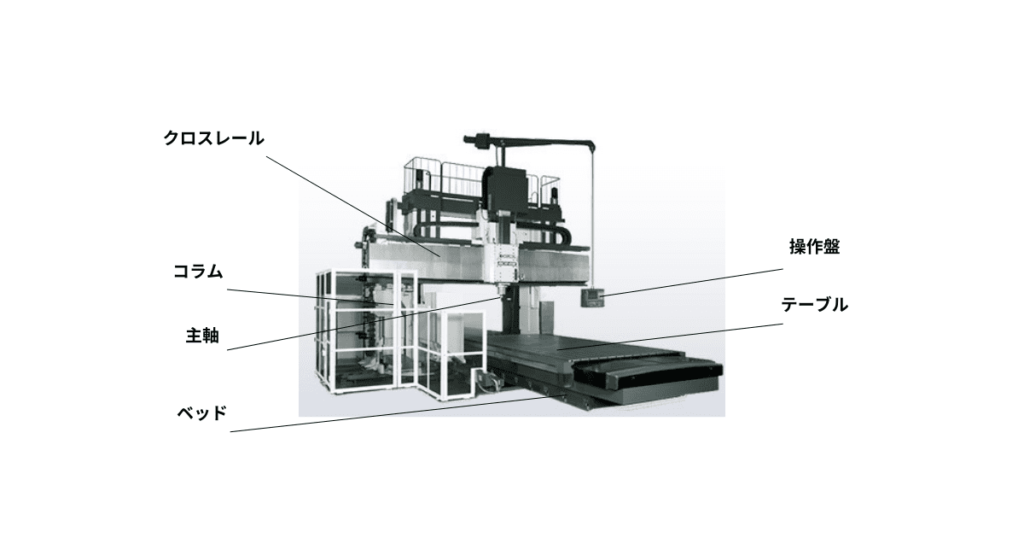

門型マシニングセンタの構造

ほかのマシニングセンタと大きく構造は変わりません。

以下の画像のように、主軸を支えている所が門型になっている特徴的なマシニングセンタです。

各部の名称と役割を解説します。

主軸

主軸に切削工具を取り付けて素材を削ります。

主軸の移動軸はY軸とZ軸になっており、X軸の移動は一般的にテーブルが移動するため、主軸は動きません。

主軸のヘッドを交換することで5面加工にも対応可能です。

5面加工を施す場合には、X軸Y軸Z軸のほかに、角度を表すA軸とB軸が必要になります。

ベッド

門型マシニングセンタを支えている土台の部分を指します。

立型や横型のマシニングセンタでもベッドは土台の部分になっており、ほとんどの加工機に備えてある構造です。

テーブル

加工対象物を載せる為の面です。

門型マシニングセンタでは、テーブルが動くことで加工されます。

テーブルのサイズは大きいもので3m×6mほどです。

加工物を固定するための溝が掘られており、治具によって簡単に取り付け可能です。

大型の加工をすることが多いため、クレーンを用いて材料を脱着します。

コラム

ベッドと結合している柱で、門型マシニングセンタは、この2本の柱によって門のような形となっています。

構造要素のひとつで、コラム自体は稼働しませんが、コラムと主軸が連携している門型マシニングセンタもあります。

操作盤

機械を操作するためのものです。

操作だけでなくNCプログラムを作成することもできます。

加工機前で操作する項目は多くないですが、緊急停止ボタンの場所と使用後の動作を覚えておくことは大切です。

クロスレール

クロスレールは門型マシニングセンタの特徴的な部分になっており、クロスレール上の主軸が動くことでY軸に切削加工をします。

旋盤の送り装置と刃物台のような関係性です。

クロスレールは移動式と固定式があります。

門型マシニングセンタの種類

門型マシニングセンタの種類は、動き方などによって3つにわけられます。

- クロスレール固定式

- クロスレール移動式

- ガントリー式

それぞれについては以下で解説します。

クロスレール固定式

最も一般的な構造の門型マシニングセンタです。

コラムが固定式になっており、主軸がクロスレール上をY軸とZ軸に動きます。

テーブルは直線方向に動くタイプの門型マシニングセンタです。

クロスレール移動式

コラムが固定式になっており、主軸がクロスレール上をY軸とZ軸に動くまでは固定式と同じです。

クロスレールもZ軸方向に動きますが、クロスレールの方向はW軸と表します。

固定式より自由度が上がり、高剛性および高精度の加工が可能です。

テーブルの動きは固定式と変わりません。

ガントリー式

テーブルが固定になっており、コラムがテーブルに沿って動きます。

小型の機種が多いため、省スペースで設置可能です。

クロスレールの動きは固定式と移動式があります。

門型マシニングセンタと横型・立型との違い

門型マシニングセンタは立型マシニングセンタと同じく主軸が垂直方向に向いていますが、主軸を支えている構造が門の形をしている点が違います。

横型マシニングセンタは主軸が水平方向のため、そもそも構造が大きく違います。

違いを表にまとめました。

| タイプ | 主軸方向 | 主なシャンク | メリット | 用途 |

| 立型 | 垂直 | 30番~50番 | 省スペースで加工内容がわかりやすい | 汎用性があり、さまざまな用途がある |

| 横型 | 水平 | 30番~50番 | 切りくずが溜まりにくい | 大量生産向き |

| 門型 | 垂直 | 30番~50番 | 大型の加工ができる | 大型で高精細な製品向き |

主軸の方向や加工できるサイズが大きな違いです。

それぞれのタイプに合った用途があります。

取り付け可能なシャンクの大きさは変わりません。

なお、立型マシニングセンタについては以下の記事で詳しく解説していますので、ぜひあわせてご覧ください。

▼立型マシニングセンタについて

立型マシニングセンタ|構造や種類・メリットデメリットや使用用途

▼横型マシニングセンタについて

横型マシニングセンタとは|構造や種類・立型とのメリットデメリット比較

門型マシニングセンタのメリット・デメリット

門型マシニングセンタのメリットとデメリットを簡単にまとめました。

門型マシニングセンタのメリット

最大のメリットは大型の物を精度高く切削加工可能な点です。

精度は高いですが、材料のセッティングは容易になっており、精度の高い位置決めができます。

また、ATC(Automatic Tool Changer=自動工具交換装置)可能な主軸のヘッドがアタッチメント式で交換可能で、5面加工が可能であることもメリットのひとつにあげられます。

門型マシニングセンタのデメリット

大きなデメリットは2つあります。

ひとつは、5面加工によりプログラミングが複雑になるため、扱ううえで高い技術が必要となる点です。

もうひとつは、設備が大きいためコストと設置スペースが限られてしまう点です。

門型マシニングセンタのアタッチメントの種類

門型マシニングセンタのメリットとして、主軸のヘッドの交換によって、さまざまな加工が可能であることがあげられます。

そんな主軸のヘッドの主な種類、また加工可能な方向を以下にまとめました。

| スナウト | 一般加工用 |

| 30°ヘッド | 金型加工用 |

| 90°アングルヘッド | 側面加工用 |

| ユニバーサルヘッド | 曲面加工用 |

| 5面加工ヘッド | 5面加工用 |

なお、AAC(Auto Attachment Changer=自動アタッチメント交換装置)によって、これらの主軸は自動で交換されます。

そのため、これにより効率的な加工が可能という点も、メリットのひとつとしてあげられます。

マシニングセンタで加工できる材質

マシニングセンタで加工される材質としては、鉄、銅、アルミなどの金属が多いです。

また、刃物次第でセラミックやガラスや樹脂も加工可能です。

なお、切削加工で切りくずが多くでるため、金や銀のような高価な金属加工には向いていません。

とはいえ、切削油や工具の種類を変えることでさまざまな材質を加工できるので、万能な加工機械といえるでしょう。

マシニングセンタの注意点

マシニングセンタを扱ううえでの注意点は、設計段階においてあげられます。

それが、加工工程を考慮した設計をしなければならないという点です。

具体的には、切削する深さや角度ができるだけ小さくなるようにする、という工夫が必要になります。

なぜなら、大きい幅や深い穴を切削するとビビリなどが発生して、精度が落ちてしまうためです。

そのほか、難易度の高い5面加工をする場合には、プログラムにも十分な注意が必要となります。

門型マシニングセンタを販売している主要メーカー

ここまで、門型マシニングセンタについて解説してきました。

最後にここでは、国内の門型マシニングセンタを販売している主要メーカーを解説します。

芝浦機械

国内最大級の門型マシニングセンタメーカーといえる芝浦機械は、門型マシニングセンタを7機種販売しています。

導入を考えている企業にやさしく、ホームページではそれぞれの門型マシニングセンタを、比較しやすいように図で紹介しています。

なお、大型な機種から精細加工を得意とする小型な機種まで揃っています。

大型の機種を例に出すと、MPC-Bがあげられます。

最大で長さ10m以上の物を加工できる大型機種となっています。

オークマ

6種類の門型マシニングセンタを販売しており、ユーザーニーズに応えられるラインナップとなっているのが、オークマです。

5面加工に対応しているのは4機種あり、テーブルの大きさや回転速度などの違いがあるため、加工する製品によって選べます。

なかでもMCR-Sの精度は随一で、金型製作に向いています。

需要が高まっている半導体の製作にも向いている門型マシニングセンタです。

株式会社イワシタ

販売されている門型マシニングセンタ、IMTシリーズはガントリー式です。

テーブルが固定されているため、省スペースで設置できます。

鉄やアルミのほかに樹脂や石英ガラスまで加工ができるため、幅広い製品の加工ができます。

まとめ

この記事では、門型マシニングセンタについて解説しました。

マシニングセンタの中でも大きく、2本のコラムが門のような形状のため、門型と呼ばれています。

最も大きな加工機械に分類され、産業機械や航空機など、大型かつ精度が求められる加工に用いられることが多いです。

しかしメリットばかりではなく、コストが高い、広大な設置スペースが必要といったデメリットもあります。

導入した場合、自社に合っているか合っていないか、この記事を参考にしていただけますと幸いです。