歯車加工とは?歯車の種類と加工方法・ホブ盤と歯切り盤の主要メーカーを紹介

「歯車」は、運動エネルギーの動力を的確に伝達するために必要な「パーツ」です。

円形の外周に凸状の「歯」があり、これがふたつかみ合うことで、その役割を果たします。

日本の「基幹産業のひとつ」の自動車産業で随所に使われるそんな歯車ですが、どのような種類がありどのように加工されるのでしょうか。

この記事ではそんな基本的な情報から、実際に歯車を加工する工作機械や、そんな工作機械の主要メーカーについて紹介します。

目次

歯車の動力伝達方法

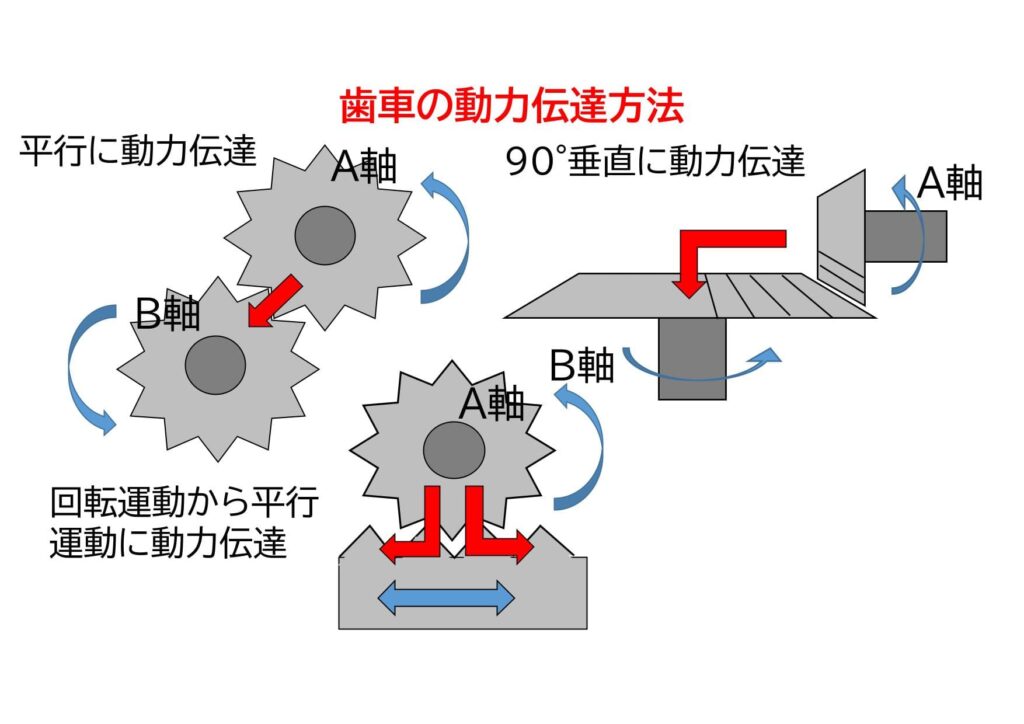

まずは、そもそも歯車の役割である動力伝達方法について、確認しておきましょう。

歯車の動力伝達方法は大きく以下の3種類があります。

- 平行に動力伝達

- 90°垂直に動力伝達

- 回転運動から平行運動に動力伝達

少々わかりにくいですが、図で表すと以下のようなイメージです。

もう少し詳しく、以下で紹介します。

平行に動力を伝達

これは、回転運動をA軸からB軸へ、平行に動力伝達させる仕組みのことを言います。

この方式を使用する用途としては、「自動車のトランスミッション(マニュアル車・AT車ともに)」「工作機械の変速機」などがあります。

エンジンやモーターからの出力を、「歯車のギヤ比」で徐々に上げていったり一定の回転数にしたりしてコントロールします。

ちなみに「歯車のギヤ比」とは、A軸の回転数とB軸の回転数の比率を言います。

そんな歯車のギヤ比は、それぞれの歯車の「歯数」で決まります。

例えば、A軸の歯車の歯数がB軸の歯車の歯数よりも少なければ、B軸の回転数が下がります。

自動車のトランスミッションでは軸に複数の歯車が組み込まれていて、そのギヤ比を変えていくことでエンジン出力をスピードに変えられるようになっているのです。

90°垂直に動力を伝達

A軸の回転運動をB軸へ90°垂直に動力伝達させる仕組みのことを言います。

この方式を使用する用途としては、「自動車のエンジン出力からタイヤへ」というシーンがあげられます。

ここでは動力伝達が主な役割となるため、A軸の歯数とB軸の歯数が一定の比率で設定されています。

つまり、トランスミッションのの出力コントロールに影響が出ないようになっているということです。

回転運動から平行運動に動力を伝達

A軸の回転運動を平行運動に変える仕組みのことを言います。

この方式を使用する用途としては、「自動車のハンドル操作」がわかりやすいです。

ハンドルを右に回すとタイヤが右を向き、左に回すと左を向くといった具合です。

動力伝達というよりかは、上記の例のように方向を変えたり、また位置を変えたりするする場面で用いられます。

では次からは、実際に歯車の種類について紹介します。

歯車の種類

歯車の種類は、以下のようにさまざまあります。

※画像引用元:コトバンク

以下で、それぞれ簡単に特徴を紹介します。

平歯車

軸に対して、歯すじが平行に垂直な歯車です。

動力を伝達するために一般的に用いられる歯車で、円筒形状となっています。

はすば歯車

ヘリカルギヤとも呼ばれ、歯すじが軸に対して斜めで、らせん状となっている歯車です。

平歯車と比べて強度があるうえ、静かという特徴を持ちます。

ねじ歯車

スパイラルギヤとも呼ばれ、はすば歯車のように歯すじが軸に対して斜めで、らせん状となっている歯車です。

しかし、はすば歯車が平行軸であるのに対して、ねじ歯車は食い違い軸である点で異なります。

なお、静かという特徴は同じですが、あまり負荷はかけられない特徴を持ちます。

やまば歯車

ダブルヘリカルギヤとも呼ばれ、左右のねじれのはすば歯車を組み合わせた歯車です。

スラスト力(軸方向力)をなくせるため、滑らかに回転するうえ、伝達できる動力も大きいい特徴を持ちます。

内ば歯車

インターナルギヤとも呼ばれ、円筒形状の内側に歯が作られた歯車です。

内側に小さな歯車(ピニオン)を組み合わせ、それぞれ同一方向に回転させることができます。

主に、減速比の大きな遊星歯車機構などに用いられます。

ハイポイド歯車

大小の歯車が食い違い軸となっていて、歯すじが斜めでらせん状となっている歯車です。

かみ合いが複雑なため、動力を伝達する効率が良い特徴を持ちます。

すぐば傘歯車

スレートベベルギヤとも呼ばれ、円錐台の形状で歯すじが直線の歯車です。

歯車それぞれの軸の間で動力を伝達します。

傘歯車は製作が難しいですが、これは比較的容易であるため、広く普及しています。

ウォームとウォームホイール

ねじ歯車の一種で、ねじを切ったシャフトをウォームと言い、これにかみ合うのものがウォームホイールです。

減速比が大きいですが、動力を伝達する効率は低い特徴を持ちます。

曲りば傘歯車

すぐば傘歯車とは、歯車それぞれが軸の間で動力を伝達する点では同じですが、歯すじが軸に対して斜めでらせん状となっている点で異なる歯車です。

これにより、すぐば傘歯車と比べて強くかみ合い、また騒音や振動も少ない特徴を持ちます。

ラックとピニオン

平歯車とかみ合う、直線の形状の歯車がラックです。

ピニオンとは、ラックにかみ合う歯車になります。

自動車のステアリング、搬送装置、工作機械などで用いられます。

歯車の加工(歯切り加工)方法

では次に、歯車の加工方法について紹介します。

なお、歯車の加工、つまり歯の部分を加工する歯切り加工の方法は、大きく2種類です。

- 創成法

- 成形法

創成法

創成法は、簡単に言えば歯車になるワーク全体を、少しずつ削る方法になります。

「ホブ」と呼ばれる、以下の歯車のような工具をワークに押し付けながら、少しずつ削っていきます。

ホブは複数の切り込む深さの異なる刃を持つ工具となっていて、ワークに対して「上から下に」送っていくことで、歯の形状に加工していきます。

この方法は、精度と効率がともに良いという特徴持つことから、歯車の加工において広く普及しています。

ちなみにこの創成法の中でも、一般的に用いられている工作機械が、以降で紹介するホブ盤です。

成形法

成形法は創成法とは違い、歯車の歯をひとつずつ削りながら加工していく方法になります。

歯車の歯溝と同じ形状をした工具を使い、フライス盤で加工する方法です。

そのため、専用の工作機械を必要とせず、コストを抑えられるメリットがあります。

しかし、歯を成形したら次の歯を成形することを繰り返すため、ワークの位置調整が非常に重要です。

つまり、創成法よりは精度が落ちる点は、デメリットと言えます。

その他の歯車の加工(歯切り加工)方法

創成法と成形法はいずれも切削加工となりますが、これに分類される方法としては「型板法」もあげられます。

これは、歯の形状を型板にならって工具を動かし、加工する方法です。

他には、切削加工でなくワークに圧力をかけたり叩いたりして歯車の形状にする、「転造加工」「塑性加工」「鍛造加工」などもあります。

また、ワークを溶かして金型に流し込んで歯車の形状にする「鋳造加工」も、そのひとつです。

一般的な歯切り盤|ホブ盤の概要と構造

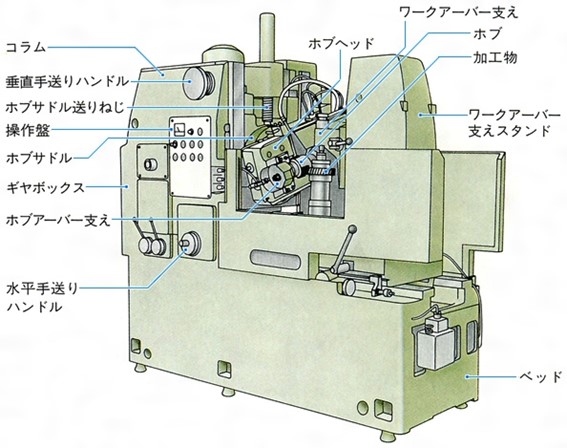

先ほども少し触れましたが、歯車の加工において一般的に用いられるのが、歯切り盤、中でもホブ盤です。

ホブ盤は、ホブと呼ばれる刃物の工具が主軸に取り付けられていて、これを回転させることで歯車を加工する、工作機械になります。

なおホブは、円筒形状の外周に複数の切り込む深さの異なる刃を持っている工具です。

これをワークに対して上から下に送ることで、歯の形状に加工します。

実際にホブ盤を見てみましょう。

※画像引用元:コトバンク

ホブ盤はこのような構造となっています。

ワークアーバーにワークを、ホブヘッドにホブを取り付け、応じた「送り量」「切り込み量」を設定して、加工をする仕組みです。

上記のホブ盤は一般的なものですが、コンピュータ制御のされたNC歯切り盤もあり、最近では「ワークをセットして起動ボタンを押すだけ」で自動で加工してくれるタイプが一般的になってきています。

歯切り盤の主要メーカー3社を紹介

最後にここでは、歯切り盤を製作・販売している主要メーカーを3社紹介します。

主要メーカー3社の選定については「イプロス」の歯切り盤メーカーランキングを引用いたしました。

※ランキング引用元:イプロス(2023年3月時点)

①オーエスジー株式会社グループ・三和精機株式会社

三和精機株式会社の「SHF-08 HYPER」は、工具、工作機械の総合商社ならではの開発力とメンテナンスで培われた膨大なノウハウで提供される「多軸CNCホブ盤」になります。

小型の歯切り作業から、大型歯車の製作、量産機種の生産性、どの要望も期待通りにかなえてくれる最強機種になります。

②北井産業株式会社

北井産業株式会社の「Hi-PRO 10N」は、小型ホブ盤としてはもっとも強力なフラッグシップ機となります。

この機種をベースに「お客様のオンリーワン機種」となる「カスタマイズ製品」を生産しており「多種少量生産向け」「大量生産向け」「無駄を省いてローコスト版」などの「わがまま」を聞いてくれるので、仕様は自由自在にできます。

③株式会社カシフジ

株式会社カシフジの6軸CNCホブ盤「KE251」は、小型ホブ盤から加工径1200mmの超大型ホブ盤までを取り扱う中では「中型クラス」になり、汎用性が高く自動車ミッション用歯車や建築機械用歯車などの小型歯車から、中型歯車まで幅広くこなせるホブ盤になります。

-

工作機械の一番の重要ポイントは「長期・連続稼働に対して耐久性に優れていること」「加工精度の信頼性が高いこと」が挙げられます。

各メーカーとも「純国産メーカー」になりますので、信頼性が高くアフターサービスも充実しています。