ローレット加工とは?加工方法の種類と特徴・加工時のポイント

「ローレット加工」は、滑り止めやデザイン性の向上などを目的に、金属に凹凸の切り込みを入れる加工です。

この記事では、そんなローレット加工の詳しい目的や種類、加工方法などを紹介します。

目次

ローレット加工とは

ローレット加工とは、金属の表面に凹凸の切り込みを入れる加工のことです。

ちなみに、ローレットは小さな輪を意味するフランス語のルーレットが語源と言われています。

また、英語でローレット加工はknurlingと呼ばれるため、ナーリング加工とも言います。

身近なものでは、ライターのホイールやシャープペンシルのグリップ、ネジの頭や精密ドライバーの柄、腕時計のリューズやダンベルシャフト、カメラのフォーカスや絞りリングなどに凹凸の模様がありますが、これがローリング加工です。

滑り止めやデザイン性の向上といった、機能と見た目において効果があります。

ローレット加工の目的

すでに触れているように、ローレット加工は滑り止めやデザイン性の向上といった目的で施されます。

ここでは、そんなローレット加工の目的について、もう少し詳しく紹介します。

滑り止め

ローレット加工の目的としては、まず滑り止めがあげられます。

例えば、先ほど触れましたが、精密ドライバーの柄などがこれに該当します。

特に細くて小さなものだと、どうしても力が入りにくいことがあります。

しかし、柄にローレット加工が施されていると、しっかりグリップすることができるため、力を入れやすくなります。

また、滑り止めと似ていますが、落下防止も目的のひとつです。

ダンベルシャフトなどでは、ローレット加工がこの落下防止を目的に施されています。

抜け・回転防止(抜け止め・回り止め)

抜けや回転の防止も、ローレット加工の目的のひとつです。

例えば、プラスチックを結合する際に使われるインサートナットなどがこれに該当します。

インサートナットには、圧入後にローレット加工によってできた凹凸が、素材にしっかり食い込むようになっています。

これにより、結合が抜けたり回転したりしないようになっています。

デザイン性の向上(意匠性の向上)

すでに触れていることではありますが、ローレット加工の目的としてはデザイン性の向上もあげられます。

例えば、こちらも先ほど触れましたが、カメラのフォーカスや絞りリングなどがこれに該当します。

もちろん滑り止めという目的もありますが、見た目においてもデザイン性の向上という点で、一役買っていると言えます。

微調整を行いやすくする

先ほど触れたカメラのフォーカスや絞りリングに言えることですが、微調整を行いやすくすることも、ローレット加工の目的としてあげられます。

カメラのフォーカスや絞りリングは、細かな調整を行う必要がありますが、ローレット加工によって凹凸が施されていることで、これが容易になります。

また他にも、腕時計のリューズやネジの頭なども、これを目的にローレット加工が施されています。

ローレット加工の種類と特徴

ローレット加工には、主には以下の2種類の模様があります。

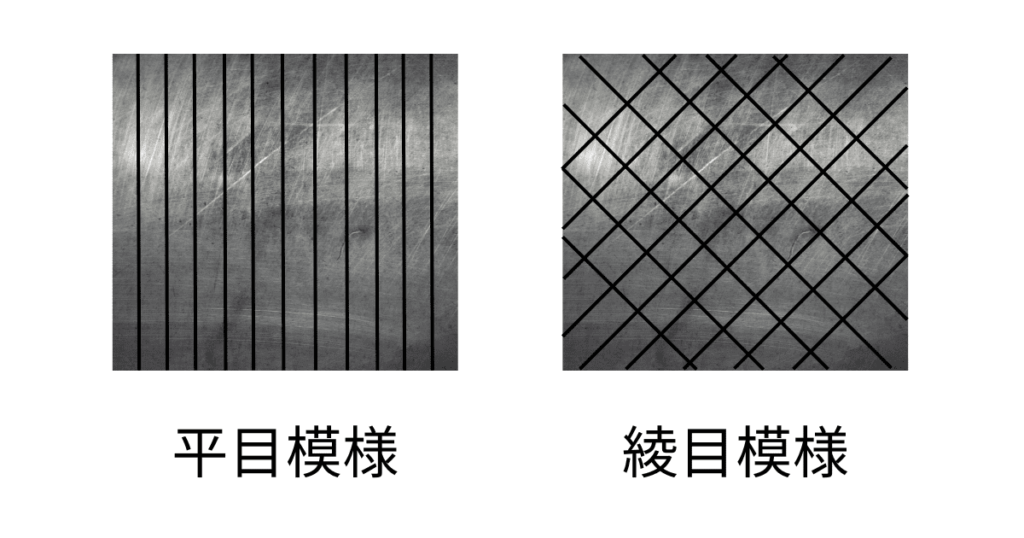

平目模様

まっすぐな線上の目になるのが平目模様です。

円周上、円周方向に垂直に切り込みが入っています。

そのため、ネジの頭や腕時計のリューズなどをつまんで回す際に、滑り止めとして機能します。

綾(あや)目模様

ひし形の目になるのが、綾目模様です。

2つの方向から切り込みが入っているため、いろいろな方向から加わる力に対して、滑り止めとして機能します。

また、グリップ力に優れていることから、重いものによく見られるローレット加工の種類です。

▼種類はさまざま

代表的なローレット加工の種類は平目模様と綾目模様ですが、ピッチや切り込み深さ、また切り込み角度によってさまざまです。

他には斜目や四角目のものもあります。

2種類のローレット加工方法

ここからはローレット加工方法について紹介していきます。

ローレット加工は、主に切削と転造という2種類の方法で行われます。

切削によるローレット加工

切削によるローレット加工は、旋盤に切削ローレットと呼ばれる、ローレット駒というローラー状の刃がついた工具をセットして、素材に強い圧力を加えて押し当て、模様を切り込む方法です。

この加工方法は素材を削ることになるため、当然削りかすが出ます。

ちなみにこの方法で使われる切削ローレットは、ローラー部分にエッジが立っていて、削りやすいように傾きがついています。

また、ローラーの数は平目模様なら1つ、綾目模様なら2つついています。

転造によるローレット加工

転造によるローレット加工は、旋盤に転造ローレットと呼ばれる工具をセットして、素材に強い圧力を加えて押し当て、ローラーの模様を転写するような方法です。

素材を削らないため削りかすは出ませんが、塑性変形するためへこむ部分ともとの素材より盛り上がる部分ができます。

また、素材に垂直に強い圧力を加えて押し当てることになるため、旋盤に大きな負荷がかかって精度にも影響が出やすくなります。

ちなみにこの方法で使われる転造ローレットは、素材に均一に圧力がかかるように傾きはつけられていません。

また、ローラーの数は平目模様なら1つ、綾目模様なら2つついています。

2種類のローレット加工方法の特徴

紹介したように、ローレット加工方法には切削と転造の2種類があるため、どちらで行うかを判断するにはそれぞれの特徴を知ることが大切です。

そこでここでは、切削によるローレット加工と転造によるローレット加工の特徴を、メリット・デメリットという形で紹介します。

切削によるローレット加工の特徴

切削によるローレット加工の特徴は以下の通りです。

| メリット | |

| 素材が盛り上がりにくい | 切削では削りながら模様を切り込むため、塑性変形しにくくもとの素材より盛り上がりにくいです。 |

| 転造に比べてきれいに仕上がる | 切削の方が鋭く削るため、メリハリがついたきれいな模様になります。 |

| NC旋盤でも加工可能 | 転造と比べて、弱い圧力をかけて削るため旋盤にかかる負荷は小さいです。そのため、NC旋盤でも加工可能です。 |

| 強度が強くない素材でも加工可能 | 転造と比べて素材にかかる圧力が弱いため、たわむ可能性のある細長い素材なども加工可能です。 |

| 長尺の素材も加工可能 | 転造と比べて素材の軸に垂直に強い圧力がかからないため、長尺のものもたわむことなく加工可能です。 |

| 寸法精度が出しやすい | 切削では、もとの素材より盛り上がりにくいため、転造より寸法精度を出しやすいです。 |

| デメリット | |

| 削りかすが出る | 素材を削ることになるため、削りかすが出ます。 |

| 素材の形状によっては加工が制限されてしまう | 工具のローラーが傾いているため、素材の形状によっては干渉して、加工できる部分が制限されることがあります。例えば、フランジと干渉する場合、フランジの部分ギリギリまで加工できないなどです。 |

| 素材の中間部から加工することができない | 切削は素材の端から行う必要があるため、素材の中間部からは行えません。 |

| 難削材には向かない | SUS304などの難削材は切削が難しいため向いていません。 |

| 工具のライフサイクルが短い | 工具のライフサイクルが短く、切れ味が悪くなると、品質を担保するために、交換を行う手間とコストがかかります。 |

転造によるローレット加工の特徴

転造によるローレット加工の特徴は以下の通りです。

| メリット | |

| 素材の形状によっては加工が制限されることが少ない | 工具のローラーが傾いていないため、素材の形状によって干渉されず、加工できる部分が制限されることが少ないです。例えば、フランジとも干渉しないので、フランジの部分ギリギリまで加工できます。 |

| 削りかすが出ない | 切削とは異なり、削りかすが出ません。 |

| 加工道具が少なくて済みコストも安価 | 切削と比べてコストパフォーマンスに優れます。 |

| 短時間で加工可能 | 切削と比べて短時間で加工可能です。 |

| デメリット | |

| 寸法精度が出しにくい | 塑性変形するためへこむ部分ともとの素材より盛り上がる部分ができます。 |

| 硬い素材の加工には不向き | 硬い素材を塑性変形させることは難しいです。 |

| 旋盤や素材に大きな負荷がかかる | 素材に垂直に強い圧力を加えて押し当てるため、旋盤や素材への負荷が増し、精度にも影響を及ぼすことがあります。これにより、NC旋盤での加工には向きません。また、強度が弱い長細い素材の加工にも向きません。 |

部品製作のことならJig Matchへ

この記事ではローレット加工について解説してきました。

そんなローレット加工をはじめとした、部品製作の依頼や仕事の受注をお考えなら、ぜひ当サイトJig Matchをご利用ください。

Jig Matchは、部品製作の「依頼をしたい方」と「仕事を受注したい方」をつなぐプラットフォームです。

依頼先探しはもちろん、そのまま発注→検収→支払情報の管理と、調達を一元管理することも可能!

切削や板金など、あらゆる加工・材質・サイズの案件がある!

Jig Matchは登録料・年会費一切不要です。

まずはお気軽にご登録ください。