旋盤とは?構成や種類・加工方法や加工対象を解説

旋盤は、金属を中心としたさまざまな素材を、さまざまな形状に加工することのできる、工作機械のひとつです。

この記事では、そんな旋盤の構造や種類、加工方法や対象素材などについてご紹介します。

目次

旋盤とは

旋盤は、おもに金属加工を行う際に使われる、工作機械です。

加工したい素材を回転させて、刃(バイト)をあてることで、切削します。

おもに円筒部品を製作する際に利用されることが多いですが、他に穴あけ加工やねじ加工も行えます。

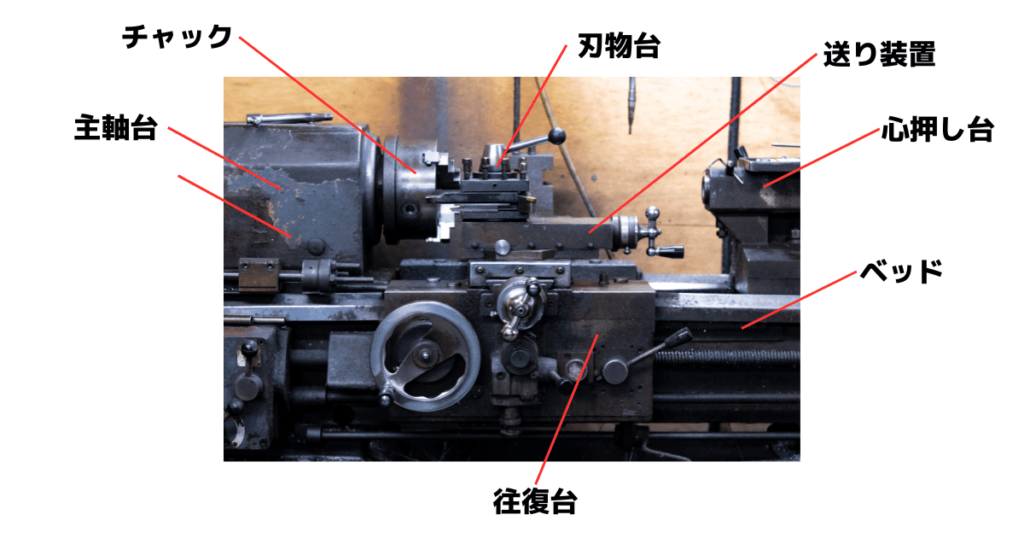

旋盤の構造

旋盤はさまざまな部品から構成されています。

ここでは、以下の基本的な構成部品とその役割についてご紹介します。

- ベッド

- 主軸台

- チャック

- 往復台

- 刃物台

- 送り装置

- 心押し台

- NC装置

ベッド

旋盤本体とも言える部分です。

主軸台、往復台、心押し台という3つの台を取り付けて支える土台部分です。

主軸台

主軸台は、素材を回転させるモーターや主軸、回転速度の変速機などで構成される部分です。

回転速度はRPMという単位で表され、最大回転数はメーカーや機種によって異なります。

チャック

主軸にセットして、素材を取り付けることで固定する部分です。

チャック爪で素材を挟み込む機械式のものが多いです。

その他にマグネットチャックなどもあり、正面旋盤では代わりに面盤を使います。

チャックの種類

| スクロールチャック | 3つの爪をハンドルで同時に開閉させられる。円筒の形状の素材に使われることが多い。 |

| インデペンデントチャック | 4つの爪のものが主流で、それぞれを独立して動かせる。円筒以外の形状でも使われる。 |

| コレットチャック | 素材をコレットと呼ばれる筒の形状の装置で挟む。挟む部分は分割された形状になっている。包み込むように素材を固定するため、圧力を分散させることができる。 |

| マグネットチャック | 磁力で素材を吸引して固定する。永久磁石や電磁石などが使われている。 |

| 面盤 | 正面旋盤でチャックの代わりに使われる。 |

往復台

切削工具に送り運動を与える部分です。

簡単に言うと、切削工具を前後左右に動かす部分になります。

往復台には、刃物台、サドル、エプロンが含まれます。

刃物台ごと素材との距離をアプローチして、逃がすといった往復運動をします。

刃物台

切削工具を取り付ける部分です。

刃物台は、往復台と平行に装着しますが、テーパ削りなど複雑な加工の場合は角度を斜めにすることも可能です。

なお、取り付けられる切削工具、つまり刃(バイト)はいくつか種類があります。

刃(バイト)の種類

旋盤の刃(バイト)は、刃先のチップと胴体部分のシャンクから構成されています。

この構成ごとに、3種類にわけられます。

| ムクバイト | 刃先とシャンクが一体化していて、炭素工具鋼や合金工具鋼といった同じ素材でできている。刃先を自由に成形できるうえ、研磨することで再度使うことができる。ただし、成形するには経験と技術が必要。 |

| スローアウェイバイト | 刃先とシャンクが別になっていて、シャンクの先端に刃先を固定して使う。切れ味が悪くなった際、チップを交換するだけで繰り返し使うことができる。現在主流として使われている。 |

| 付刃バイト | 刃先とシャンクが別の素材でできていて、それぞれをロウ付けしてある。ムクバイトと同じように、チップの成形が必要。 |

送り装置

往復台で、ある程度素材の近くまでアクセスした後、切削工具を縦また横に動かし、送り量の調整を行う部分です。

往復台よりも細かい調整が可能で、0.01mm以下という精密な範囲で移動させることができます。

心押し台

主軸台の反対側にあり、素材の先端を押さえる部分になります。

素材の中心を見つける、心出しをするときにも役立つ部分です。

旋盤は片側固定なので、長尺になるにつれて先端が触れてしまいます。

心押しで素材の先端を押さえることで、この振れを抑えられるというわけです。

NC装置

画像にはありませんが、NC旋盤の場合に取り付けられる数値制御装置です。

プログラミングされた順序で、自動で加工が行われます。

最近は、コンピューターによるCNC制御が主流となっています。

旋盤の種類

旋盤にはおもに6種類あります。

それぞれの特徴は以下の通りです。

汎用旋盤

すべての操作を手動で行うタイプの旋盤です。

普通旋盤とも呼ばれます。

1点物の製品の加工など、臨機応変な対応が必要な場合に向いています。

しかし、手動であるがゆえ技術者のスキルによって仕上がりに差が現れてしまいます。

NC旋盤

NCはNumerical Controlの略で、コンピューターで数値制御が行える旋盤です。

プログラムでXYZの座標軸を設定することで、自動的にバイトを動かすことができ、加工を行うことができます。

そのため、プログラムさえ作成すれば同様の製品の加工を大量に行うことが可能なうえ、技術者によって仕上がりに差が現れません。

ただし、1点物の製品の加工など、臨機応変な対応が必要な場合には向いていません。

また、プログラムの作成が必要で、加えてこれにより実際に加工を行うまでに時間がかかってしまいます。

卓上旋盤

作業台の上に据え付ける小型の旋盤です。

手軽に導入が可能というメリットがあります。

時計や計量器など、小型の部品加工を目的に使用されることが多いです。

正面旋盤

おもに正面削りを行う旋盤です。

素材は、チャックで固定するのではなく、面盤に取り付ける形になります。

面盤は、複雑な素材も取り付けられるようになっています。

また、大きな径の加工が可能で、正面旋盤自体大型となります。

立旋盤

主軸が真上を向いており、垂直方向についている旋盤です。

通常、素材は横向きに取り付けられますが、この立旋盤では字のごとく立向きに取り付けられます。

これにより重力の影響を受けず心のずれが生じにくく、重量のある素材の加工に向いているという特徴を持ちます。

タレット旋盤

心押し台の代わりにタレットと呼ばれる旋回式の刃物台がついている旋盤です。

タレットを回すことで切削工具の交換が可能なので、同一製品を大量生産することに向いています。

しかし、NC旋盤の登場によりあまり見かけなくなりました。

旋盤の代表的な6つの加工方法

旋盤は、おもに円筒部品を製作する際に利用される工作機械です。

とはいえ、一口に言ってもその加工方法はさまざまです。

ここでは、旋盤の代表的な以下5つの加工方法についてご紹介します。

- 外径加工

- 穴あけ加工

- 内径加工

- ねじ切り加工

- テーパ削り

- 突切り加工

外径加工

旋盤による基本的な加工方法です。

回転している素材に切削工具をあてて、円柱の形状に加工する方法になります。

穴あけ加工

ドリルを使って小さな穴をあける加工方法です。

素材を回転させながら行うため、中心に正確な穴をあげることができます。

▼穴あけ加工についての記事

穴あけ加工とは?その種類から使われる工作機械や工具・加工時の注意点を解説

内径加工

ドリルで穴をあけた後、そこに切削工具を入り込ませ、径の寸法を調整する加工方法です。

穴ぐり加工や中ぐり加工とも呼ばれます。

ちなみに、ドリルでの穴あけ加工も旋盤で行えます。

ねじ切り加工

回転している素材に、一定のスピードで切削工具を前後へ移動させ、ねじ山をつくる加工方法です。

素材の外側におねじ、内側にめねじをつくることができます。

▼ねじ切り加工についての記事

ねじ切り加工とは?ねじの基礎知識と3つの加工方法を解説

テーパ削り

素材を円錐の形状に加工する方法です。

刃物台の角度を斜めに調整することで行えます。

▼テーパー加工についての記事

テーパー加工とは?旋盤を用いた方法や勾配との違いも解説

突切り加工

回転している素材に垂直に切削工具をあてて、不要な部分を切り落とす加工方法です。

当然、この前段階の溝入れも旋盤の加工方法のひとつです。

旋盤加工が可能な素材と困難な素材

理屈ではどんな素材でも、刃(バイト)を硬くすれば、切削は可能です。

しかし、切削はできるものの、製品の製作を目的にすると難しい場合もあります。

旋盤で加工することのできる素材と、加工の難しい素材をまとめました。

旋盤加工が可能な素材

鉄やステンレスなど出回りが多い金属はもちろん、樹脂やマグネシウムも、特別な環境必要なく加工することができます。

| 鉄系 | SS材、S45C等 |

| ステンレス | SUS303等 |

| 樹脂 | ABS、塩ビ、ポリプロピレン等 |

| 真鍮 | C3602等 |

| 銅 | ベリリウム銅、クロム銅等 |

| アルミ | A2011等 |

| 木材 | ー |

| マグネシウム合金 | ー |

旋盤加工が困難な素材

加工が難しい素材としては、以下があげられます。

- チタン合金

- ニッケル合金

- インコネル

- タングステン

- カーボン

- 高硬度の焼き入れ品

- ガラス

- シリコン

なお、これらは加工すること自体は不可能ではありません。

しかし、難削材と呼ばれるこれらの素材は、切削工具の摩耗が激しく非効率なうえ、割れてしまうといったリスクも大きいのです。

自社で加工することに少しでも不安を覚えるなら、実績のある会社へ依頼をするのがよいでしょう。

【素材別】旋盤での加工方法と注意点

前述で触れた、旋盤で加工することのできる素材と加工の難しい素材について、その方法と注意点をまとめました。

加工可能な素材

アルミニウム

アルミニウムは柔らかい金属なので加工は容易です。

しかし、チャックを締め付けすぎると素材に跡がついてしまうので注意が必要です。

この場合、素材にチャック部分を余分に残しておき、加工後にカットするという方法もあります。

また、柔らかいということから、テーパ削りは問題ありませんが、穴ぐり加工や中ぐり加工に関しては慎重に行う必要があるという注意点もあります。

加えて、純アルミニウムでのねじ切り加工は強度が低く、切り粉が切れにくいのでおすすめできません。

ステンレス

ステンレスは硬いため、送り速度に気をつけなければいけません。

というのも、切削工具に負荷がかかり、割れや欠損が発生するおそれがあるためです。

また、鉄と比べても硬いので、テーパ削りや穴ぐり加工また中ぐり加工をする際、びびりが発生する可能性も高いです。

そのため、ステンレスは加工条件を見直しながら慎重に加工すべき素材となります。

銅

銅の切り粉は鉄のように伸びず、細かな破片が飛び散ることがあります。

そのため、回転速度をゆっくりにする必要があります。

また、加工する際、高温になると切削工具に銅が溶着してしまう可能性があるので、温度にも気をつける必要があります。

とくに中ぐり加工では、内部に切りくずが貯まりやすいので、切削工具への溶着には十分注意しましょう。

加えて、水溶性の切削油を使用すると銅が変色するおそれがある点にも注意が必要です。

樹脂

旋盤は樹脂の加工も可能です。

ただし、樹脂の強度にもよりますが、金属用の切削工具を使用すると破損してしまう恐れがあります。

そのため、切削工具や送り速度などを、樹脂用に調整することが大切です。

また、繊維を含まない硬質ゴムやエンプラは切削性はよいですが、溶融点が低いうえに延性が大きいため、切削工具に溶着しやすい点に注意が必要です。

真鍮

真鍮は基本的にドライ加工で問題ないですが、重切削の場合は切削油の使用がおすすめです。

ただし、潤滑油の中でも極圧添加剤が配合されていると、真鍮の腐食を進めてしまうので注意しましょう。

また、真鍮は鉄や銅に比べて熱伝導が高いため、反りや変形をしやすい特徴を持ちます。

熱による歪みや切削後のバリ発生には気を遣う必要があります。

溶解温度が低いことから、中ぐり加工をする際には内部に切りくずが貯まりやすいので溶着には十分注意をしましょう。

木材

木材は、木工用の旋盤を用いて加工する必要があります。

金属加工用の旋盤と違い、切削工具を刃物台に固定するのではなく、手で持って加工するため技術者のスキルによる差が現れやすいです。

木材ではありますが、安全防具はしっかり装着しましょう。

マグネシウム合金

マグネシウムは切削抵抗が少ない特徴を持ちます。

そんなマグネシウムを旋盤で加工する際に注意しなければならないのは、燃焼性です。

大気中の窒素と反応すると窒化マグネシウムが形成され、これは水と激しく反応して高温を発生させます。

結果、この化学反応で火災や爆発するおそれがあるのです。

また、マグネシウムは水溶性切削油と化学反応を起こすおそれもあります。

そのため、一般切削用の水溶性切削油を使用することも避けましょう。

細かい切り粉でも周辺に水があると化学反応を起こすおそれがありますので、マグネシウムを加工する際には専用の消火剤などを準備することが大切です。

加工困難な素材

ここで登場する素材は加工すること自体は不可能ではありません。

しかし、難削材と呼ばれるこれらの素材は、切削工具の摩耗が激しく非効率なうえ、割れてしまうといったリスクも大きいのです。

自社で加工することに少しでも不安を覚えるなら、実績のある会社へ依頼をするのがよいでしょう。

ニッケル合金

引っ張り強度が強いため、切りくずが切れにくく切削工具などに絡むおそれがあります。

また熱伝導もよく、熱が旋盤に伝わり切削工具の摩耗が激しいという注意点もあります。

チタン合金

変形抵抗が大きいので、加工の際に熱が発生しやすいです。

また熱伝導が低いため、切削工具と素材に熱がこもり、摩擦が強くなります注意点もあります。

さらに、加工熱が融着することで、硬くてもろいチタン化合物が形成されてしまうおそれもあります。

インコネル

耐熱、耐腐食性に優れた特性を持つ反面、熱伝導率がステンレスよりも低い特徴を持ちます。

その上、靭性が高く粘り気があるので、切削工具の先端に温度が集中し、摩耗が激しくなるという特徴もあります。

タングステン

金属の中で融点が非常に高く硬度も高い金属です。

モース硬度ではダイヤモンド10に次ぐ9とかなり高く、切削工具の消耗が激しく加工が困難といえます。

カーボン

切削性自体は悪くないですが、欠けやすいです。

砂を接着剤で固めたような素材になるため、切削工具へのダメージが激しく、ダイヤでないと加工は困難と言えます。

高硬度の焼き入れ品

焼き入れ後の加工は、素材の硬度が増しているので、切削工具の消耗が激しいです。

高硬度用の切削工具の用意が必要な他、切削量も少なく非効率となります。

ガラス

素材がもろいので、力がかかると割れてしまうために困難です。

シリコン

柔らかい素材で回転を加えると不安定なため、均等に切削することが困難です。

部品製作を依頼したい方と、依頼を受けたい方をつなぐマッチングサービスです。

-

▼メリット

▽製作依頼者様

・依頼先が見つかる

・全国の加工業者から見積りを取れる

▽加工業者様

・営業なしで仕事が見つかる

・自社の得意、また向いている仕事を選べる

登録料や年会費は無料、取引が成立するまで費用はかかりません!

ぜひ以下のバナーから詳細をご確認ください!