ホーニング加工とは?加工の特徴や加工機の種類を解説

ホーニング加工は、主に加工物の内面を砥石で高精度に仕上げる際に用いられる、研磨加工のひとつです。

この記事ではそんなホーニング加工の概要やメリット・デメリット、加工機や似ている内面研磨・研削との違い、実際に加工する際の注意点などについてご紹介します。

目次

ホーニング加工とは

ホーニング加工は、主に中空加工物の内面を、砥石を押し付けて回転と往復運動により高精度に仕上げる、研磨加工のひとつです。

非常に加工公差が小さいため高精度な真円度と円筒度に、またもちろん表面粗さも小さく仕上げることができます。

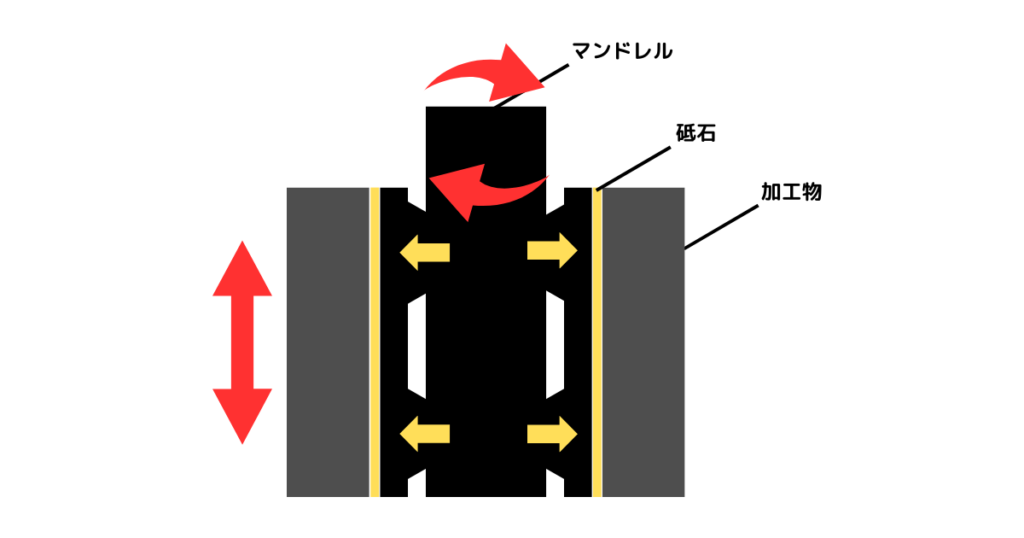

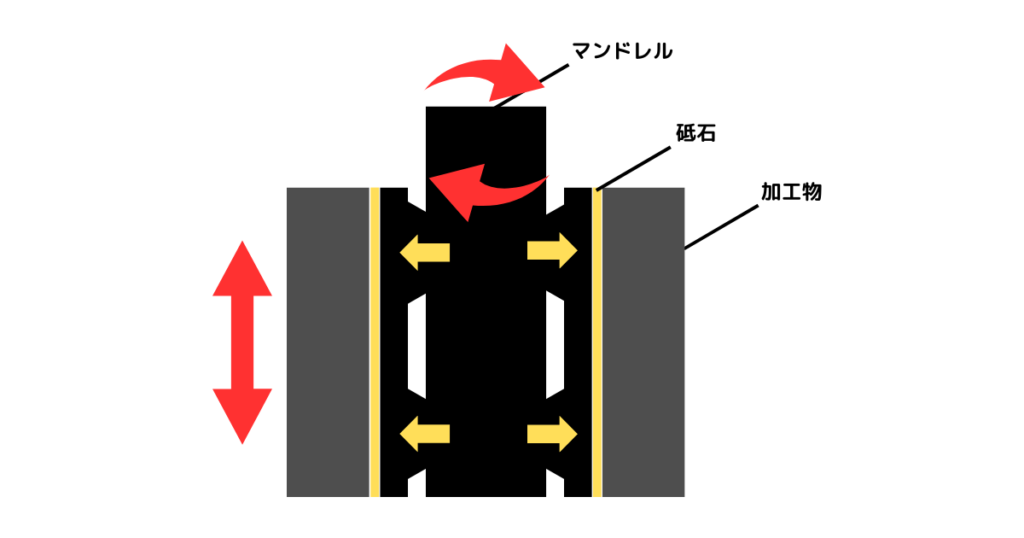

中空加工物の内面をホーニング加工する方法は、画像の通りです。

放射状に砥石を取り付けたマンドレルと呼ばれる工具を加工物の内面に入れ、広げて回転させます。

加えて、往復運動させることで研磨加工を行う、という方法です。

ちなみに、このホーニング加工が用いられる代表的な製品としては、シリンダーがあげられます。

後述でもご紹介しますが、ホーニング加工はクロスハッチと呼ばれる細かい網目状の筋が残る、という特徴も持ちます。

これが潤滑油だまりの役割を果たし、シリンダーの中でピストンを上下運動させる場合、摩擦を抑えることができるのです。

なお、ホーニング加工は平面や外面、歯車などにも対応することができるため、高い精度の求められるさまざまな部品に用いられます。

▼その他研磨加工についてご紹介している記事

研磨加工とは?種類や手順、研削との違いを解説

ホーニング加工盤の種類

ホーニング加工を行うにはホーニング加工盤が必要です。

加工する方法は前述でもご紹介した画像の通りで、これがホーニング加工盤の基本の形となります。

なお、立型と横型という種類があり、立型は加工物を安定させることができるため直径の大きい加工物が、横型は長尺の加工物が適しています。

ただし、ホーニング加工盤は加工物の内面用の他に、平面用や外面用、また歯車用などさまざまあり、さらには専用に製造されることもあります。

このようにさまざまな種類があるホーニング加工盤ですが、ここではそれらの中でも代表的な3つをご紹介します。

平行平面ホーニング研削盤

上下2枚の円盤型の砥石で加工物を挟み、それぞれを回転また往復回転させて研磨するホーニング加工盤です。

砥石で挟むことができれば、形状の異なる加工物でも同じ高さに研磨できるメリットがあります。

CNC多軸ホーニング盤

コンピュータによって数値制御することができるのが、CNC多軸ホーニング盤です。

通常、ホーニング加工を行う際は粗仕上げ・中仕上げ・最終仕上げと、工程に応じて砥石の交換が必要ですが、CNC多軸ホーニング盤では不要という点がメリットとしてあげられます。

また、加工物の搬送も自動で行ってくれる種類もあります。

液体ホーニング盤

水に微細な砥粒を混ぜ合わせた液体を、圧縮エアで加工物に噴射して研磨するのが、液体ホーニング盤です。

主に表面加工前の仕上げや錆取りなどに用いられます。

砥粒や噴射速度を調整することで、複雑な形状にも対応可能です。

噴射により表面を硬化させることができ、耐摩耗性や強度を向上させることができます。

ホーニング加工と内面研磨・研削との違い

ホーニング加工は、内面研磨と似ていますが、別物です。

ホーニング加工はマンドレルに複数の砥石を取り付けて、回転と往復運動で加工物を研磨します。

一方、内面研磨・研削は、加工物と砥石の両方の回転で、加工物を研磨・研削します。

また、内面研磨・研削は前加工の精度に依存しないため、公差の修正が可能です。

対してホーニング加工は、より高精度ではあるものの、前加工の精度に依存するため、公差の修正はできません。

そして、内面研磨・研削は一定方向へ加工となるため、潤滑油がなじみにくいです。

しかしホーニング加工は、クロスハッチを形成することから、潤滑油が馴染みやすいです。

ホーニング加工と内面研磨・研削は似ています。

しかし、このように別物でもあります。

そのため、目的や加工物に応じて使い分けることが重要となります。

ホーニング加工のメリット・デメリット

ここまでホーニング加工の基本についてご紹介してきました。

その中で触れた部分もありますが、ここでは改めてホーニング加工のメリット・デメリットをまとめてご紹介します。

ホーニング加工のメリット

ホーニング加工のメリットとしては、以下のことがあげられます。

- 穴精度が高い

- 加工公差が小さい

- クロスハッチを形成できる

- 加工物への負担が小さい

穴精度が高い

中空加工物の内壁を、マンドレルに放射状に取り付けた砥石を押し付けて、円を描くように回転させます。

そのため、高い穴精度を実現することが可能です。

加工公差が小さい

内面研磨・研削のように削り取るのではなく、ホーニング加工は磨き上げることになります。

そのため、加工物の形状の変化が小さいです。

クロスハッチを形成できる

ホーニング加工では、砥石の回転と往復運動によってクロスハッチという加工目を形成できます。

このクロスハッチは、潤滑油が染み込みオイルだまりとして機能します。

これにより、シリンダーのような金属同士が接触する動作に重要な役割を果たすことが可能です。

なお、クロスハッチの角度は、回転角度や往復運動速度によって20度から60度の間で制御可能です。

加工物への負担が小さい

内面研磨・研削とは違い、ホーニング加工は強い圧力をかけず、比較的遅い速度で加工します。

そのため、加工物への負担が少ないです。

火花が散ったり、高熱になったりしづらいため、焼けや変形を最小限に抑えられます。

ホーニング加工のデメリット

ホーニング加工のデメリットとしては、以下のことがあげられます。

- 前加工の制度に依存する

- 加工できる内径が限られている

前加工の制度に依存する

ホーニング加工は、内面研磨・研削のように削り取ることはできません。

そのため、前加工の精度と同じ精度での加工になります。

つまり修正ができないため、前加工の精度が重要となるのです。

加工できる内径が限られている

ホーニング加工は、砥石を取り付けたマンドレルを広げて回転させることで行います。

そのため、マンドレルの拡張限界までの径でしかホーニング加工は行えません。

マンドレルを交換すれば行えますが、他に砥石などもそろえる必要があり、手間がかかります。

ホーニング加工をする際の注意点

最後にここでは、ホーニング加工を行う際の注意点をご紹介します。

- 作業者の熟練度で仕上げに差が出る

- マンドレルによって加工できる径が変わる

作業者の熟練度で仕上げに差が出る

ホーニング加工は、作業者の熟練度で仕上げに差が出ます。

加工物に求める精度や表面粗さ、これに合わせた砥石の選定など、さまざまな要素を考慮する必要があります。

特に汎用ホーニング盤では、そのような技術力が問われます。

マンドレルによって加工できる径が変わる

前述でもご紹介しましたが、ホーニング加工はマンドレルのサイズによって対応できる径が変わります。

そのため、あらかじめ加工物に対応可能なマンドレルかを確かめる必要があります。

シャンクの仕様とあわせて、マンドレルのサイズを確かめることが重要です。

まとめ|部品製作のことならJig Match

この記事では、ホーニング加工についてご紹介してきました。

そんなホーニング加工をはじめとした、部品製作の依頼や仕事の受注をお考えなら、ぜひ当サイトJig Matchをご利用ください。

Jig Matchは、部品製作の「依頼をしたい方」と「仕事を受注したい方」をつなぐプラットフォームです。

依頼先探しはもちろん、そのまま発注→検収→支払情報の管理と、調達を一元管理することも可能!

切削や板金など、あらゆる加工・材質・サイズの案件がある!

Jig Matchは登録料・年会費一切不要です。

まずはお気軽にご登録ください。