ラップ加工とは?原理・ラップ盤やラップ剤・メリットとデメリットを紹介!

ラッピング加工は、ワークをラップ盤と呼ばれる台に乗せて、砥粒を含んだ研磨剤、いわゆるラップ剤を流し込んで、圧力をかけてこすり合わせて行う、研磨方法のひとつです。

ラップ加工と呼ばれることが多いこの研磨方法では、0.1ミクロンという表面粗さに仕上げることができます。

この記事では、そんなラップ加工の、原理やメリットデメリット、ラップ盤やラップ剤などについてご紹介します。

なお、以下の記事では他の研磨方法についてもご紹介していますので、ぜひあわせてご覧ください。

▼その他の研磨方法についてはこちら

研磨加工とは?種類や手順、研削との違いを解説

目次

ラップ加工とは

ラップ加工は、ワークをラップ盤と呼ばれる台に乗せて、砥粒を含んだ研磨剤、いわゆるラップ剤を流し込んで、圧力をかけてこすり合わせて行う、研磨方法です。

切削や研削といった金属加工を行った直後は、どうしても表面に凹凸が残ります。

これにラップ加工を行うことで、0.1ミクロンという表面粗さに仕上げることが可能です。

ラップ加工は、行うと鏡のように美しい仕上がりとなることから、鏡面仕上げとも呼ばれます。

そんなラップ加工は、鏡面仕上げのために用いられることはもちろんですが、何といっても表面粗さを非常に滑らかにできることが特徴です。

そのため、部品同士のはめ合い部分や摺動部分などで起こる摩擦を減らせることから、ベアリングやゲージなどにも用いられます。

また、ラップ加工が用いられる製品例としては、半導体で使用されるウエハー部分もあげられます。

ちなみに、ラップ加工はラップ盤で行われますが、複雑な形状や寸法が求められる場合には、手作業、つまりハンドラッピングで行われることもあります。

ただし、これには非常に高度な技術が必要です。

ラップ加工の方法

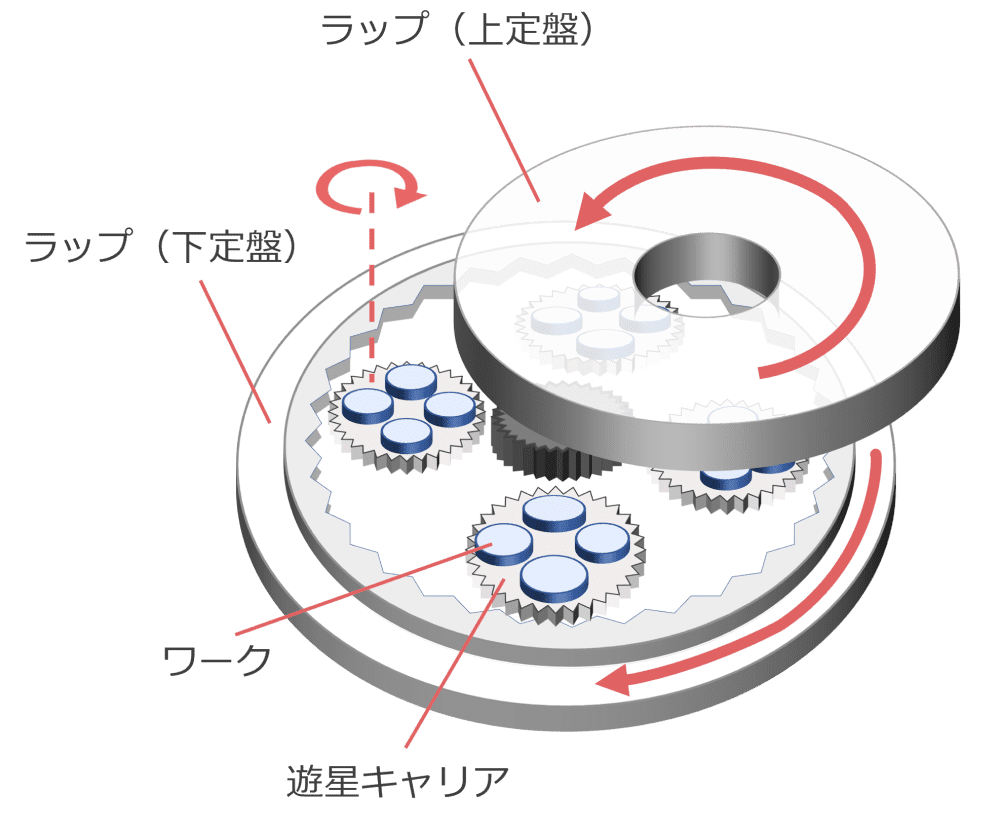

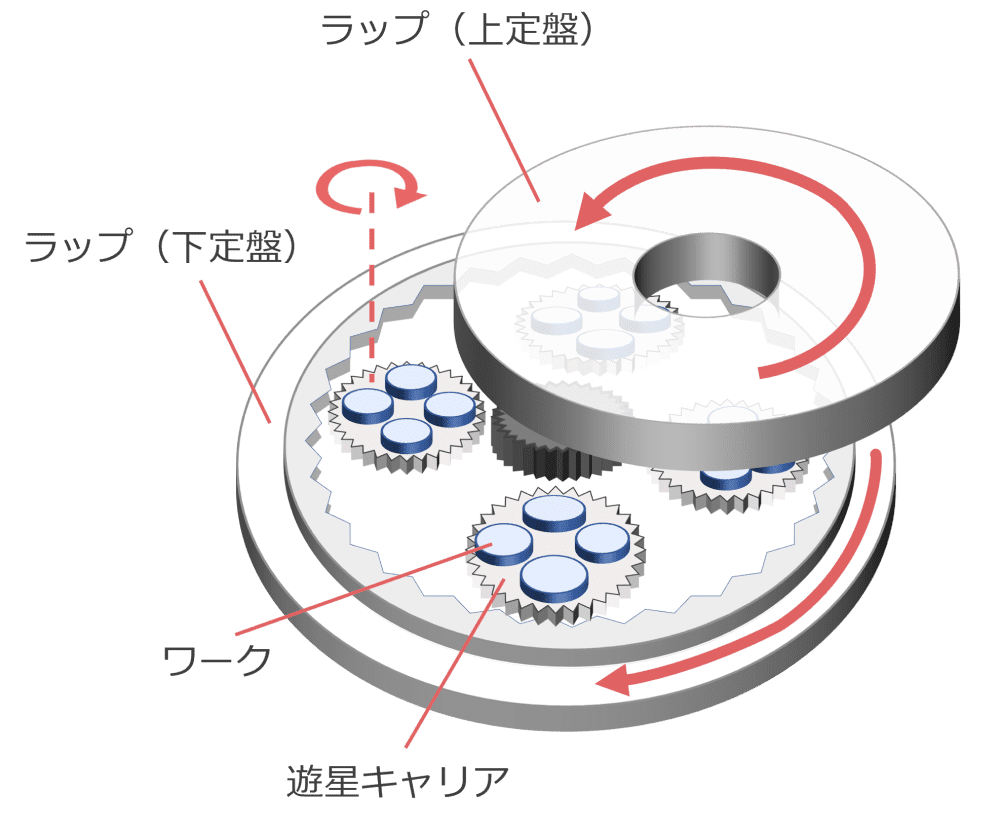

ラップ加工の方法は、以下の画像のような方法で行われます。

※引用元:ラッピングキャリア|ユナイテッド・プレシジョン・テクノロジーズ

これは、両面ラップ加工と呼ばれる方法です。

キャリアにワークを格納し、上下のラップ盤で挟んで、後述でご紹介しますが研磨剤、いわゆるラップ剤を流し込み、圧力をかけます。

加えて、ワークを格納したキャリアの回転と、上下それぞれのラップ盤の別方向への回転という複雑な運動によって、精密な研磨加工を可能としています。

なお、原理は上記の通りですが、目的とラップ剤の量によって、ラップ加工は以下の2種類に分けられます。

- 湿式ラッピング

- 乾式ラッピング

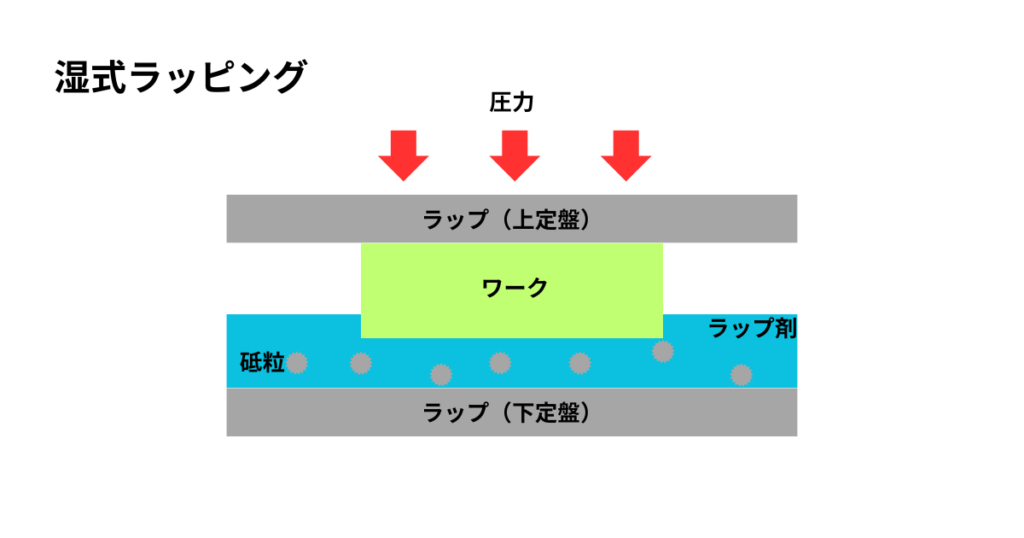

湿式ラッピング

多めのラップ剤で行うのが、湿式ラッピングです。

これにより砥粒が動きながら行われることになるため、加工量が大きくなります。

ラップ痕が残るため光沢はなく、ワークの表面粗さを均一にする目的で、粗仕上げや中間仕上げとして用いられます。

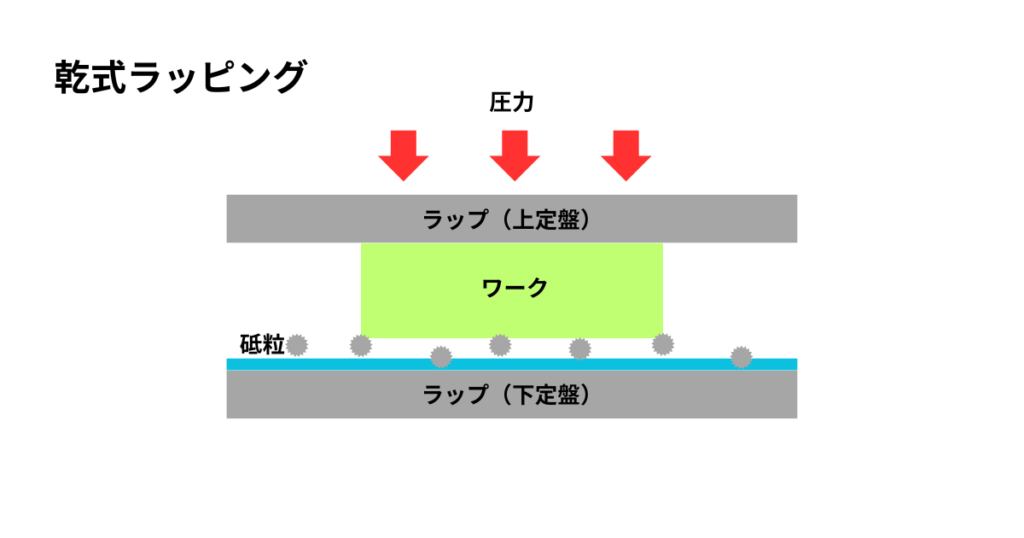

乾式ラッピング

少なめのラップ剤で行うのが、乾式ラッピングです。

ラップ盤に薄くラップ剤を敷き、その上にワークを滑らせます。

そのため加工量が小さく、より精密な研磨加工を可能とします。

鏡面仕上げを求める場合に用いられます。

ラップ盤の種類

ラップ加工を行うラップ盤は、大きく以下の2種類があります。

それぞれの構造や特徴を簡単にご紹介します。

- 両面ラップ盤

- 片面ラップ盤

両面ラップ盤

前述のラップ加工の方法で触れた、両面ラップ加工に対応しているのが、両面ラップ盤です。

ワークの上面と下面を、同時にラップ加工することができます。

※引用元:ラッピングキャリア|ユナイテッド・プレシジョン・テクノロジーズ

繰り返しになりますが、仕組みはまず、キャリアにワークを格納し、上下のラップ盤で挟んで、研磨剤、いわゆるラップ剤を流し込み、圧力をかけます。

加えて、ワークを格納したキャリアの回転と、上下それぞれのラップ盤の別方向への回転という複雑な運動によって、精密な研磨加工を可能としています。

なお、上定盤と下定盤の回転、ワークを格納するキャリアの中央にあるサンギヤと外周にあるインターナルギヤの回転という4つの駆動軸があり、これらの運動の組み合わせにより2way、3way、4wayと方式があります。

各方式と特徴は以下の通りです。

| 方式 | 特徴 |

| 2way | サンギヤとインターナルギヤが駆動する方式。 高精度だが、加工速度が遅い。 |

| 3way | 下定盤またはインターナルギヤが固定される方式。 メリットとデメリットともに2wayと4wayの中間に位置する。 |

| 4way | 上定盤と下定盤、サンギヤとインターナルギヤが駆動する方式。 加工速度が速く、加工時間を短縮できる。 |

片面ラップ盤

ワークの下面のラップ加工に対応しているのが、片面ラップ盤です。

原理は同じですが、下定盤にワークを押し付けてラップ加工を行います。

機構としては、おもりを乗せるタイプと、エアシリンダで圧力をかけるタイプがあります。

実際の現場では、オスカーやオスカー研磨機などと呼ばれることが多いです。

ラップ剤の種類

ラップ加工で使われるラップ剤は、砥粒と潤滑油を混ぜたものとなっています。

なお、このラップ剤の砥粒は、以下のようにいくつか種類があります。

- アルミナ

- 炭化ケイ素

- ダイヤモンドスラリー

これらの砥粒は、ワークに応じて使われる種類が異なります。

簡単にそれぞれの特徴をご紹介します。

アルミナ

アルミナは、一般的な研磨剤として使われる種類です。

硬度、靭性、耐熱性、耐摩耗性に優れており、主に鉄鋼などの金属に対して使われます。

また、樹脂やガラスなどに対しても使われ、研磨加工においては幅広く使われています。

炭化ケイ素

炭化ケイ素は、文字通り炭素とケイ素からできていて、炭素が含まれていることからもわかるように、非常に硬いという特徴を持つ種類です。

非鉄金属のアルミニウムや銅などに対して使われます。

ダイヤモンドスラリー

ダイヤモンドスラリーは、人工的に作られたダイヤモンドが使われている種類です。

ダイヤモンドということからわかるように、その硬さが特徴で、超硬合金やセラミックスなどに対して使われます。

ラップ加工のメリット・デメリット

この記事では、ラップ加工についてご紹介してきました。

最後にここでは、ラップ加工のメリットとデメリットをまとめました。

ラップ加工のメリット

ラップ加工のメリットとしてまずあげられるのは、高精度な表面粗さに仕上げられることです。

これを可能としているのは、安定した切り込み量にあります。

一般的な研磨加工の場合、固形の砥石を使いますが、砥粒の突き出す高さや突き刺さる深さなどをコントロールすることは難しいうえ、結合度が必ず一定というわけではないことから、同じ圧力であっても切り込み量は同じになるわけではありません。

しかしラップ加工で使われるラップ剤では、潤滑油の中に一定範囲のサイズの砥粒が混ぜてあるため、切り込み量が安定するのです。

また、高精度な表面粗さに加え、平行に仕上げられること、その他焼けが発生しないことも、ラップ加工のメリットとしてあげられます。

ラップ加工のデメリット

ラップ加工のデメリットとしては、まず加工速度が遅いことがあげられます。

高精度な表面粗さに仕上げるためゆっくり研磨加工を行うため、加工時間が長くなります。

その分コストもかかり、大量生産には向いていません。

部品製作のことならJig Matchへ

この記事ではラップ加工について解説してきました。

そんなラップ加工をはじめとした、部品製作の依頼や仕事の受注をお考えなら、ぜひ当サイトJig Matchをご利用ください。

Jig Matchは、部品製作の「依頼をしたい方」と「仕事を受注したい方」をつなぐプラットフォームです。

依頼先探しはもちろん、そのまま発注→検収→支払情報の管理と、調達を一元管理することも可能!

切削や板金など、あらゆる加工・材質・サイズの案件がある!

Jig Matchは登録料・年会費一切不要です。

まずはお気軽にご登録ください。